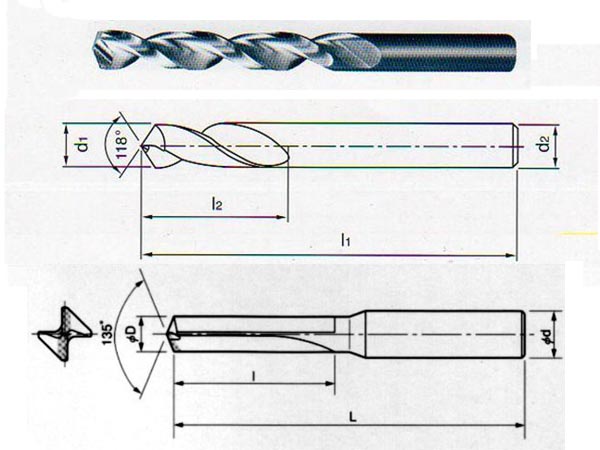

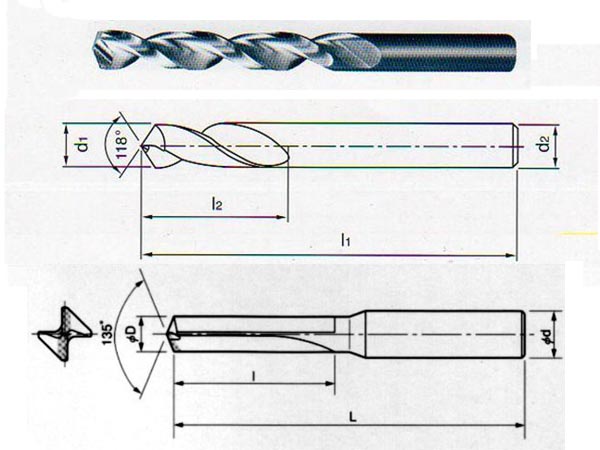

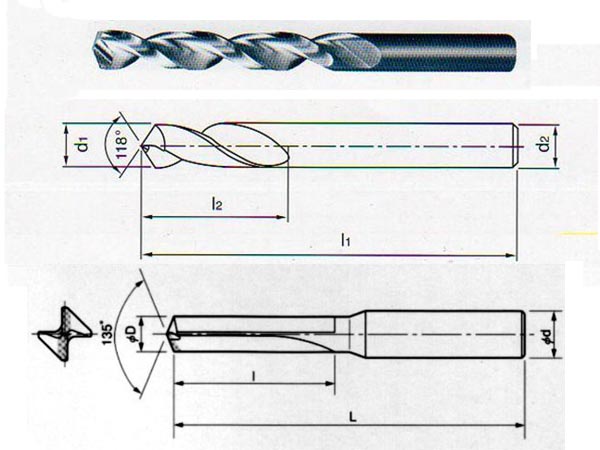

Das Geheimnis liegt in der Millimeter-genauen Anpassung der Bohrerspitzwinkel an Anwendungsszenarien

Der Bohrerspitzwinkel ist nicht nur eine numerische Wahl, sondern ein präziser Dialog zwischen Materialeigenschaften, Maschinenbedingungen und Bearbeitungsanforderungen. Nachfolgend eine detaillierte technische Analyse der Bohrerspitzwinkel von Spiralbohrern, die Materialwissenschaft, mechanische Prinzipien und industrielle Praxis einbezieht, um die Kernmechanismen und Anwendungsgesetze aus mehreren Dimensionen zu erläutern:

1. Die mechanische Essenz der Bohrerspitzwinkel: Von der Geometrie zur Energiewandlung

1.1 Der Winkel als Analogie zur "Schuhgröße"

- Spitze Schuhe (90–118°): Am besten für "weichen Boden" (Aluminium/Kunststoffe), ermöglichen schnelles Vorrücken.

- Abgerundete Schuhe (130–135°): Geeignet für "Kiesstraßen" (Edelstahl/Legierungen), gewährleisten stabilen Fortschritt.

- Flache Schuhe (140°+): Entwickelt für "harte Steine" (gehärteter Stahl/Titanlegierungen), verhindern Abrutschen.

1.2 Modell der Schnittkraftvektor-Synthese

- Axialkraft (Fz): Umgekehrt proportional zum Bohrerspitzwinkel; jede Erhöhung um 10° reduziert die Axialkraft um 15–20% (experimentelle Daten aus dem Sandvik Cutting Laboratory).

- Radialkraft (Fr): Ein 135° Bohrerspitz-„Koppelkraft-Balance-Design“ reduziert Vibrationen um 30% (bestätigt durch das Fraunhofer-Institut, Deutschland).

- Drehmoment (T): Der Drehmomentunterschied zwischen 118° und 135° Bohrerspitzen kann bis zu 40% betragen und wirkt sich direkt auf den Energieverbrauch des Motors aus (Formel: T=k⋅tan(θ/2), wobei k der Materialkoeffizient ist).

1.3 Energieverluste

- Verteilung der Schneidwärme:

- Kleine Winkel (118°) konzentrieren Wärme an der Meißelkante.

- Große Winkel (140°) verteilen Wärme entlang der Hauptschneidkanten.

- Spitzenenergieeffizienz: Die höchste mechanische Energieumwandlungseffizienz tritt bei 130° ±2° auf (basierend auf Thermografie- und Leistungsüberwachungsdaten).

2. Goldene Regeln für die Materialwahl

Eselsbrücke: Weich erfordert scharf, hart benötigt abgerundet, laminiert benötigt einen segmentierten Ansatz.

2.1 Metallmaterial-Leitfaden

| Materialtyp | Bester Winkel | Besondere Anforderungen |

|---|

| Allgemeiner Stahl | 118–130° | Berücksichtigen Sie Schwankungen des Schwefelgehalts |

| Edelstahl | 130–135° | Erfordert einen Spanbrechungsnut-Design |

| Aluminiumlegierung | 90–118° | Verhindert Materialhaftung |

| Titanlegierung | 140–150° | Erfordert spezielle Beschichtungen |

|

2.2 Praktische Techniken für nicht-metallische Materialien

- Acryl/Kunststoffe: 70–90° Anti-Riss-Design.

- Carbonfaser-Verbundwerkstoffe: 140° spezialisierte Diamantbohrer.

2.3 Strategien für spezielle Verbundwerkstoffe

- Stahl-Sandwich (Stahl + Kupfer + Stahl): Beginnen Sie mit 118°, um die obere Schicht zu durchdringen. Wechseln Sie zu 135°, um die gesamte Struktur zu bohren.

- Brittle-Layered (Keramik + Metall): Verwenden Sie einen spezialisierten 120° Diamantbohrer mit langsamer "Specht-ähnlicher" Bohrtechnik.

3. Branchenspezifischer Materialbearbeitungsleitfaden

3.1 Automobilfertigung

- Gusseisen-Motorblöcke: 118° + Spiralschnittnut.

- Aluminiumlegierungs-EEV-Batterieablagen: 90° ultradünne Schneidkantentechnik zur Vermeidung von Graten.

- Stahl-Getriebe für Getriebe: 135° vibrationsdämpfende Bohrer (getestet, um den Geräuschpegel um 3 dB zu reduzieren).

3.2 Luftfahrtanwendungen

- Titanlegierungs-Befestigungsbohrungen: 150° stumpfer Winkel + Nanobeschichtung zur Vermeidung von Haftung.

- Carbonfaser/Titan-Verbundstoffe: Fallstudie mit Doppelwinkel-Automatikumschaltung des Bohrers.

- Flughäutenschalen-Honigwabenstrukturen: Maßgeschneiderte 60° ultra-scharfe Anti-Reiß-Technologie.

3.3 Präzisionsbearbeitung für Unterhaltungselektronik

- Edelstahl-Smartphone-Rahmen: 128° Mikro-stumpfer Winkel mit polierter Lochwandbehandlung.

- Magnesiumlegierungs-Laptop-Gehäuse: 105° Anti-Haft-Helixwinkel-Kombination.

- Fiberglas-PCB-Bohrung: 140° Diamantbeschichteter Standardbohrer.

4. Maschinenzustandsdiagnose & Optimierung

4.1 Maschinenalter Kompensationstabelle

| Maschinenalter | Winkelkompensation | Vibrationskontrollstrategie |

|---|

| <5 Jahre | +0° | Normale Parameter |

| 5–10 Jahre | -3° | Fügen Sie Dämpföl hinzu |

| >10 Jahre | -5° | Erzwingen Sie eine 20%ige Geschwindigkeitsreduzierung |

|

4.2 Maschinenzustand-Evaluierungstabelle

| Maschinentyp | Empfohlene Winkelkorrektur | Vibrationskompensationsstrategie |

|---|

| Bänke Bohrmaschine | -5° bis -8° | Fügen Sie Dämpföl hinzu |

| CNC-Bearbeitungszentrum | +3° bis +5° | Erhöhen Sie die Vorschubrate |

| Auto-Gewindeschneidmaschine | ±0° | Optimieren Sie die Spannkraft |

|

4.3 Spanmorphologie Diagnose

- Ideale Späne: Kontinuierliche Spiralform (Winkel ist optimal).

- Warnzeichen:

- Staubartige Späne → Winkel zu klein.

- Klumpige Späne → Winkel zu groß.

- Lösung: Passen Sie den Winkel entsprechend dem Korrekturablaufdiagramm der Spanmorphologie an.

4.4 Schallfrequenzanalyse

- Idealer Arbeitsbereich: 2000–4000 Hz glatte Schallwellen (Beispiele der Oszilloskopwellenform).

- Warnsignale:

- 600 Hz Niedrigfrequenzresonanz → Erhöhen Sie den Winkel um 5°.

- 8000 Hz Hochtönige Quietschen → Verringern Sie den Winkel um 8°.

5. Technisches Whitepaper über Bearbeitungsdetails (Schaffung von Wettbewerbsvorteilen)

5.1 Kantenbearbeitungs-Vertrauliche Daten

- S-Typ Meißelkanten-Schleifen: Reduziert die Axialkraft um 18,6% (basierend auf 3D-Kraftmessungen).

- Nano-Skalige Kantenverstärkung: Verlängert die Werkzeuglebensdauer um das 2,3-fache (Vergleich mit Elektronenmikroskop).

5.2 Beschichtungs-Winkel-Helix Goldenes Dreieck

| Beschichtungs-Typ | Bester Winkel | Passender Helix-Winkel | Anwendung |

|---|

| TiN | 130° | 30° | Allgemeiner Stahl |

| TiAlN | 135° | 28° | Hochtemperaturlegierungen |

| Diamant | 140° | 25° | Verbundmaterialien |

|

6. Fazit

„Von Aluminiumlegierungen bis hin zu Titanlegierungen, von alten Bohrmaschinen bis zu fünfachsigen Bearbeitungszentren folgt die Wahl des Bohrerspitzwinkels einer goldenen Regel: Die perfekte Balance der Schnittkräfte zwischen Material, Maschine und Prozessparametern zu erreichen.“

Denken Sie daran:

Die Wahl des richtigen Winkels spart mehr als nur Werkzeugkosten – jeder vermiedene Werkzeugbruch verhindert Produktionsstillstände.

Jede Verbesserung der Lochwandoberfläche gewinnt mehr Kundenvertrauen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.