Häufige Bohrerbrüche bei der Bohrlochbearbeitung an Maschinenwerkzeugen können durch eine Vielzahl komplexer Faktoren verursacht werden, darunter Schneidkräfte, Wärme, unsachgemäße Bearbeitungsparameter und nicht passende Werkzeuggeometrie oder -material. In der Regel gibt es folgende Situationen.

Vorschubgeschwindigkeit und Schneidgeschwindigkeit: Ein Hauptgrund für Bohrerbrüche ist eine zu hohe Vorschubgeschwindigkeit oder eine falsche Schneidgeschwindigkeit. Hohe Vorschubgeschwindigkeiten erhöhen die axiale Schneidkraft, wodurch der Bohrer aufgrund von Überlastung oder Ermüdung versagen kann. Die folgenden Standard-Schneiddaten sollten für verschiedene Materialien berücksichtigt werden:

Für Kohlenstoffstahl liegen die typischen Schneidgeschwindigkeiten bei 30-60 m/min und die Vorschubgeschwindigkeiten bei 0,1-0,3 mm/Umdrehung;

Für rostfreien Stahl sollten die Schneidgeschwindigkeiten niedriger sein, etwa 15-25 m/min, mit Vorschubgeschwindigkeiten zwischen 0,05-0,2 mm/Umdrehung.

Kühlung und Wärmebehandlung: Bei Hochgeschwindigkeitsbearbeitung kann übermäßige Wärme das Bohrmaterial schwächen und zu einem frühzeitigen Bruch führen. Eine effiziente Kühlmittelausbringung hilft, die Schneidtemperaturen zu senken, verhindert thermische Erweichung und reduziert die Bruchwahrscheinlichkeit.

Materialauswahl: Standard-HSS (Hochgeschwindigkeitsstahl)-Bohrer verfügen möglicherweise nicht über die nötige Verschleißfestigkeit und Zähigkeit, wenn härtere Materialien bearbeitet werden (z. B. HRC 35 und mehr), was häufig zu Brüchen führt. Kobaltabgesättigte Stähle (HSS-Co) oder Hartmetallbohrer sind besser für hochharte Materialien geeignet:

Kobaltbohrer sind ideal für hochtemperaturbeständige Materialien wie rostfreien Stahl;

Hartmetallbohrer schneiden in harten Materialien und bei Trockenbearbeitung besser ab.

Helixwinkel und Spanabfuhr: Der Helixwinkel hat einen erheblichen Einfluss auf die Spanabfuhr und die Schneidbelastung:

Niedrige Helixwinkel (15°-25°) eignen sich am besten für harte, spröde Materialien (z. B. Gusseisen, gehärteter Stahl), da sie die Schneidkräfte und die Spanflussrate verringern;

Hohe Helixwinkel (30°-40°) eignen sich besser für zähe Materialien (z. B. niedriglegierter Stahl, rostfreier Stahl), da sie die Spanabfuhr verbessern und den Schneidwiderstand verringern.

Für hochtemperaturbeständige Legierungen wird ein Helixwinkel von 20°-30° empfohlen, um die Spanabfuhr und die Torsionsfestigkeit zu balancieren.

Schlechte Spanabfuhr: Bei tiefen Bohrungen oder der Bearbeitung von klebrigen Materialien können sich Späne ansammeln, was zu erhöhtem Schneidwiderstand, ungleichmäßiger Belastung und schließlich zum Bohrerbruch führt. Für tiefe Bohrungen, die mehr als das Dreifache des Bohrdurchmessers überschreiten, wird die Spanabfuhr entscheidend und beschichtete oder kühlmittelführende Bohrer werden empfohlen.

Segmentiertes Bohren: Bei der Bearbeitung tiefer Bohrungen kann das intermittierende Zurückziehen des Bohrers zur Spanabfuhr sowie der Einsatz fortschrittlicher Beschichtungen (z. B. TiAlN, AlTiN) die Werkzeuglebensdauer verlängern und die Prozessstabilität verbessern.

Hochdruckkühlmittel: Für zähe Materialien wie rostfreien Stahl oder Titanlegierungen helfen Hochdruckkühlmittelsysteme (70-100 bar) bei der Spanabfuhr und Wärmebehandlung und verlängern die Werkzeuglebensdauer erheblich.

Trockenbearbeitung und MQL (Minimum Quantity Lubrication): Für Hartmetallbohrer ermöglicht MQL in Kombination mit fortschrittlichen Beschichtungen eine hoch effiziente Bearbeitung ohne übermäßige Kühlmittelausbringung, wodurch kontraktionsbedingte Effekte durch Kühlung vermieden werden.

Laufruhe und Spannkraft: Die Konzentrierung des Spannsystems und das Auslaufrad der Spindel (Auslauf unter 0,01 mm) wirken sich direkt auf die Werkzeuglebensdauer aus. Schlechte Spannkraft oder Fehlstellungen können eine exzentrische Rotation verursachen, die den Stress auf bestimmte Schneidkanten konzentriert und das Bruchrisiko erhöht.

Hydraulische und Schrumpfspannfutter: Bei hochpräziser Bearbeitung bieten hydraulische oder Schrumpfspannfutter eine bessere Stabilität der Spannkraft und minimieren Werkzeugablenkungen und -torsionen, insbesondere bei tiefen Bohrungen.

Betriebsfertigkeit: Die Fähigkeiten des Bedieners spielen eine entscheidende Rolle für die Lebensdauer des Werkzeugs. Zum Beispiel kann das regelmäßige Zurückziehen des Bohrers zur Spanabfuhr bei tiefen Bohrungen oder das Anpassen der Schneidparameter basierend auf dem Rückmeldesign des Werkzeugs (Spanform, Bearbeitungssound usw.) Werkzeugausfälle verhindern.

Echtzeitüberwachung: Fortschrittliche Maschinenwerkzeuge mit Echtzeitüberwachungssystemen können Schneidkraft, Vibration und Temperatur verfolgen, automatische Anpassungen der Vorschubgeschwindigkeiten und -geschwindigkeiten vornehmen, um eine Überlastung des Bohrers und Brüche zu verhindern.

Wählen Sie das geeignete Bohrmaterial und die Geometrie (Helixwinkel, Schneidkantenlänge) für das spezifische zu bearbeitende Material;

Optimieren Sie die Schneidparameter, indem Sie Vorschubgeschwindigkeiten und -geschwindigkeiten an die Materialhärte und Zähigkeit anpassen;

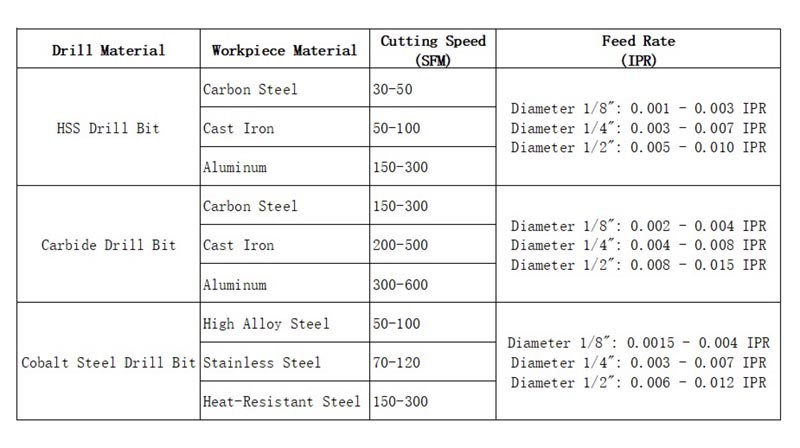

Nachfolgend eine Tabelle mit den empfohlenen Vorschubgeschwindigkeiten und Schneidgeschwindigkeiten für verschiedene Bohrertypen und Werkstückmaterialien. Für praktische Anwendungen in der Industrie können Sie die von den Bohrerherstellern veröffentlichten professionellen Vorschub- und Schneidgeschwindigkeitstabellen zu Rate ziehen.

Verwenden Sie geeignete Kühl- und Schmiermethoden, einschließlich hoch effizienten Kühlmitteln oder MQL-Technologie, um Schneidwärme und Werkzeugverschleiß zu reduzieren;

Für tiefe oder hochpräzise Bohrungen wenden Sie Schrittbohrtechniken an und sorgen Sie für eine ordnungsgemäße Spanabfuhr durch Zurückziehen oder kühlmittelführende Bohrer.

Durch die Berücksichtigung der Bearbeitungsbedingungen, der Werkzeugwahl und der Bedientechniken kann der Bohrerbruch erheblich reduziert werden, wodurch sowohl die Bearbeitungseffizienz als auch die Präzision verbessert werden.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |