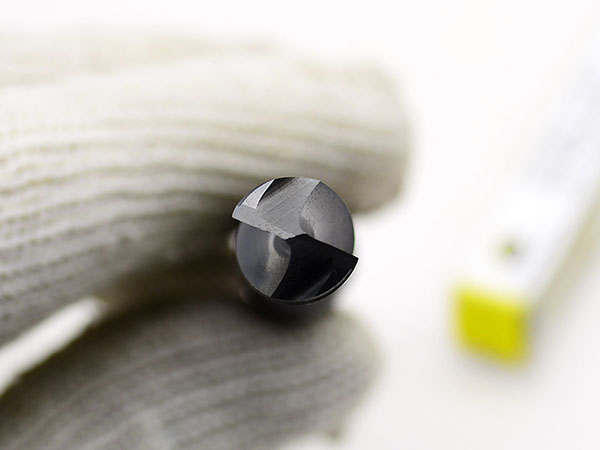

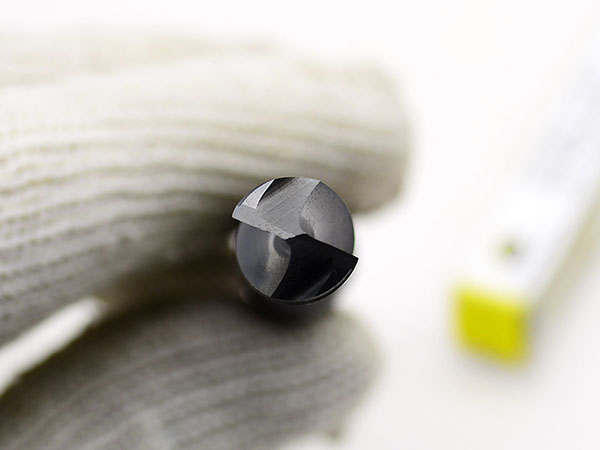

Präzisionsgeometrie im Spiralbohrerdurchmesser: Der Kernmechanismus hinter Effizienz, Werkzeuglebensdauer und Bearbeitungsgenauigkeit

In der modernen Fertigung bleibt der Spiralbohrer das grundlegendste Werkzeug für Bohroperationen. Seine geometrischen Parameter spielen eine entscheidende Rolle bei der Bestimmung der Bohr-Effizienz, der Werkzeug-Lebensdauer und der Maßgenauigkeit. Mit dem Aufkommen fortschrittlicher Materialien und zunehmend komplexer Fertigungsszenarien sind herkömmliche Bohrgeometrien für die industrielle Großproduktion nicht mehr ausreichend. Vom Tiefbohren in Luftfahrt-Titanlegierungen bis zum Dünnwandbohren in Gehäusen neuer Energiebatterien stellen die Wärmeleitfähigkeit, Härte und Dehnbarkeit verschiedener Materialien unterschiedliche Anforderungen an Schlüsselgeometrien wie Helixwinkel, Spitzenwinkel und Freiwinkel. Untersuchungen haben gezeigt, dass die Optimierung des Helixwinkels eines Bohrers für 304 Edelstahl um nur 3° die Schneidtemperatur um 15% senken kann, während eine 0,05 mm Anpassung der Randbreite die Oberflächenrauhigkeit von Aluminiumlegierungslöchern um mehr als 30% verbessern kann. Diese zugrunde liegenden physikalischen Prinzipien, die in das geometrische Design eingebettet sind, bilden die Grundlage der modernen Werkzeugtechnik und dienen als technische Schlüssel zur Überwindung von Fertigungsengpässen.

Fünf grundlegende geometrische Parameter von Spiralbohrern und ihre industriellen Funktionen

1. Helixwinkel (β)

- Definition: Der Winkel zwischen der Bohrflöte und der Bohrachse, typischerweise im Bereich von 25° bis 40°.

- Industrielle Auswirkungen:

- Späneabfuhr: Jeder 5°-Anstieg in β verbessert die Späneabfuhrgeschwindigkeit um etwa 30% (35° wird für Aluminium empfohlen).

- Stärke-Kompromiss: Eine Reduzierung von β auf 25° erhöht die Webdicke um 18% und verbessert die Leistung in harten Materialien.

- Thermomanagement: Größere Helixwinkel verringern die Späne-Wand-Kontaktzeit, wodurch die Bohrtemperaturen in Edelstahl um bis zu 50 °C gesenkt werden.

2. Spitzenwinkel (2φ)

- Definition: Der eingeschlossene Winkel, der durch die beiden Hauptschneidkanten an der Bohrspitze gebildet wird; der Standardwinkel beträgt 118°.

- Industrielle Auswirkungen:

- Schneidkraftverteilung: Die Erhöhung von 2φ von 90° auf 135° reduziert die axiale Kraft um 40%, erhöht jedoch die radiale Kraft um 25%.

- Lochqualität: Ein Spitzenwinkel von 140° beim Dünnblechbohren reduziert Austrittsgrate um 80%.

- Werkzeuglebensdauer: In Titan sorgt ein Spitzenwinkel von 130° für eine dreifach längere Werkzeuglebensdauer als der Standardwinkel von 118°.

3. Freiwinkel (α)

- Definition: Der Winkel zwischen der Flankenfläche der Schneidkante und der bearbeiteten Oberfläche, typischerweise 6°–15°.

- Industrielle Auswirkungen:

- Reibungsreduzierung: Jeder 1°-Anstieg in α reduziert die Reibungserwärmung der Flanke um etwa 7%.

- Vibrationskontrolle: Ein doppelter Freiwinkel (8° primär + 12° sekundär) reduziert die Vibrationsamplitude um 35% bei Tiefenbohrungen.

- Kantenschwäche: Eine Reduzierung von α auf 6° senkt die Absplitterungsrate bei Hartmetallbohrern um 60%.

4. Rand

- Definition: Ein schmaler Bereich entlang des Bohrkörpers, der nicht gerillt ist, typischerweise 0,1–0,3 mm breit.

- Industrielle Auswirkungen:

- Führungsgenauigkeit: Eine Erhöhung der Randbreite um 0,05 mm verbessert die Lochgeradheit um 0,01 mm/m.

- Wärmeabfuhr: Ein 0,2 mm breiter Rand dissipiert Wärme 40% effizienter als ein 0,1 mm breiter Rand.

- Maßkontrolle: DIN-standardisierte Ränder beschränken das Lochdurchmesserwachstum auf innerhalb 0,02 mm.

5. Meißelkante

- Definition: Die kurze Kante am Zentrum der Bohrspitze, die durch die Schnittkante der Hauptschneidkanten gebildet wird; Länge ~0,03D–0,05D.

- Industrielle Auswirkungen:

- Zentrierunggenauigkeit: S-Typ Meißelkanten verbessern die Anfangspositionierungsgenauigkeit um 50%.

- Schneidwiderstand: Ein 55° Meißelkantenwinkel reduziert die axiale Kraft um 30% im Vergleich zum Standardwinkel von 90°.

- Spänebemessung: Kreuz-Typ Meißelkanten zerbrechen Verbundspäne auf eine Länge von <2 mm.

Mechanische Balance: Energieverteilung zwischen Helix- und Spitzenwinkeln

- Schneidkraftmodell: Der Helixwinkel (β) beeinflusst die Richtung des Spänenflusses und passt das Verhältnis von axialen zu radialen Kräften an, während der Spitzenwinkel (2φ) die Kraft pro Flächeneinheit über die Schneidenlänge beeinflusst. Zum Beispiel erhöht sich beim Titangbohren die axiale Kraft um etwa 20%, wenn 2φ von 118° auf 135° erhöht wird. Um die Bohrgeradheit zu erhalten, muss β um 3°–5% reduziert werden.

- Effizienz der Drehmomentübertragung: Obwohl ein höherer β den Spänenfluss verbessert, schwächt er den Kern. Dies kann durch einen schärferen Meißelkantenwinkel (z.B. 55°) ausgeglichen werden, was den Torsionswiderstand erhöht. Bei der Bearbeitung von Automobilpleueln reduzierte eine Kombination aus einem 32° Helixwinkel und einem 58° Meißelkantenwinkel die Drehmomentfluktuationen um 18%.

Thermomechanische Kopplung: Der Wärmeabfuhr-Kompromiss zwischen Freiwinkel und Rand

- Reibungswärme-Kontrolle: Ein kleinerer α erhöht den Rand-Wand-Kontakt und verbessert die Stabilität, beschleunigt jedoch die Wärmeansammlung (~8% schneller pro Grad Reduzierung). Eine Verbreiterung des Randes (z.B. von 0,1 mm auf 0,15 mm) gleicht dies durch eine vergrößerte Wärmeabfuhrfläche aus.

- Material-spezifische Konfigurationen:

- 304 Edelstahl: 6°–8° α + 0,1 mm Rand ermöglicht kontrollierte Reibungsweichung.

- Aluminiumlegierungen: 12° α + 0,3 mm Rand ermöglichen eine schnelle Wärmeabfuhr und verhindern den Aufbau von Schneidkanten (BUE), was die Produktivität um 25% steigert.

Dynamische Stabilität: Synergie zwischen Spanwinkel und Flöten-Design

- Spanmorphologie-Kontrolle: Ein positiver Spanwinkel (λs > 0) fördert das Spankurven, erfordert jedoch ein großes Flötenvolumen. In geschichteten Kohlefaser-Materialien verhindert ein –5° Spanwinkel + doppelte Flöten-Design Delaminierung und begrenzt die Spänelänge auf <3 mm.

- Vibrationsdämpfung: Beim Tiefbohren führt ein 28° Helixwinkel + konischer Rand (0,08 mm/100 mm) das Bohrwerkzeug allmählich, während ein 12° Freiwinkel Dämpfung erzeugt, wodurch der Lochgeradheitsfehler um 40% reduziert wird.

Das Haltbarkeitsdreieck: Die verknüpfte Beziehung von Beschichtung–Geometrie–Material

- Beschichtungsbeschränkungen: TiAlN-Beschichtungen erlauben größere Freiwinkel (+2°) zur Reduzierung der Schneidkraft, jedoch erfordert ihre Hochtemperatureinhärent-Härte (800 °C), dass β < 30° bleibt, um thermische Überlastung zu vermeiden.

- Abnutzungs-Kettenreaktionen: Eine Randüberschreitung von nur 0,05 mm kann eine 1,5°-Abweichung in α verursachen, die flankige Abnutzung beschleunigt, was wiederum den effektiven Spitzenwinkel verändert und einen Rückkopplungseffekt erzeugt. Beim Bearbeiten von Lagerringen für Windturbinen verlängerte eine Toleranzverengung des Randes auf ±0,02 mm die Werkzeuglebensdauer von 300 auf 450 Löcher.

Fallstudien zur Optimierung des Parametersystems

- Motorblockbearbeitung (Grauguss):

- Meißelkante Rücktaper: 0,05 mm/100 mm

- Helixwinkel vs. Kühlmittelpenetration Diagramm

- Battery Box für E-Fahrzeuge (Mehrschicht-Aluminium):

- Stufenweiser Freiwinkel für gestapelte Schichten

- Hartmetallbehandlung für Elektrolytkorrosionsbeständigkeit

- Tiefbohren in Titan:

- Variabler Helixwinkel (28° am Eintritt → 25° in der Mitte → 30° am Ausgang)

- Mathematisches Modell zur Verbindung von Kühlmittel-Druck und Späneabfuhr

- Luft- und Raumfahrt – Inconel 718 Bohrung: Originalparameter (β = 30°, 2φ = 118°, α = 10°) ergaben eine Lebensdauer von 15 Löchern. Optimierung:

- β auf 26° reduziert (weniger Wärmeinput)

2φ auf 135° erhöht (niedrigere spezifische Schneidkraft)

α auf 7° angepasst (Stärke und Wärme ausgeglichen)

- Rand auf Ra 0,2 μm poliert (Reibung reduziert)

- Ergebnis: Werkzeuglebensdauer auf 45 Löcher erhöht, mit Lochrauhigkeit < Ra 1,6 μm. Dies zeigt den Wert der Parameter-Modellierung auf Systemebene zur Freisetzung der Bohrleistung.

Parameterinspektion und Qualitätskontrolle

1. Wichtige Messmethoden

- Digitale Messsysteme:

- Helixwinkel: CMM-basiertes automatisches Scannen

- Freiwinkel: Laser-Profilometer mit ±0,1° Genauigkeit

- Fabrik-Teststandards:

- Lebensdauertest gemäß DIN 338 Typ R

- Lochpräzision: ≤ 0,02 mm Durchmesserabweichung pro 100 Löcher

2. Häufige Mängel und Parameterkorrekturen

Problematik Wahrscheinlicher Parameterfehler Vorgeschlagene Lösung

| Problematik | Wahrscheinlicher Parameterfehler | Vorgeschlagene Lösung |

|---|

| Rauhe Lochwände | Rand zu breit / α zu klein | Rand um 0,05 mm reduzieren, α um 2° erhöhen |

| Späneverstopfung | Helixwinkel zu klein | β um 3°–5° erhöhen |

| Schneller Werkzeugverschleiß | Inkompatibler Spitzenwinkel | 2φ basierend auf dem HV-Wert des Materials neu berechnen |

Fazit

Das Geometriesystem von Spiralbohrern ist im Wesentlichen ein dynamisches Gleichgewicht zwischen Materialeigenschaften, mechanischen Prinzipien und Bearbeitungsanforderungen. Wie diese eingehende Analyse zeigt, spiegelt jeder Parameter – vom thermischen Modell des Helixwinkels bis hin zur Mikron-genauen Randkontrolle – ein differenziertes Verständnis der Metallbearbeitungsmechanismen wider. Empirische Daten zeigen, dass variable Helixwinkel-Designs die Späneabfuhr um 40% bei Titan steigern können, während DIN-konforme Randtoleranzen die Lebensdauer von Bohrern verdoppeln oder verdreifachen können. Für Verbundwerkstoffe und Superlegierungen ist die Kopplung der Parameter (z.B. negativer Spanwinkel mit Spezialbeschichtungen) unerlässlich. Da die Fertigung zunehmend auf hohe Präzision und Multi-Material-Komplexität ausgerichtet ist, muss das Bohrdesign klassische Theorie mit digitaler Simulation und Materialtests integrieren, um ein intelligentes, zukunftssicheres System zur Parameteroptimierung aufzubauen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.