Analyse technique complète des perceuses de centre de qualité industrielle

Dans le domaine de la fabrication de précision, les perceuses de centre, bien que petites, jouent un rôle crucial dans la détermination de la précision de l'usinage des composants d'arbres. En tant qu'usine forte de 15 ans d'expérience dans le commerce extérieur d'outils de coupe en métal, nous avons été témoins de la manière dont l'appariement précis de différents types de perceuses de centre (Type A/B/R/C/Chanfrein) et de trous centraux (Standard/Filtrés/Holes Profonds) a transformé l'efficacité de la production — des trous de positionnement au niveau micrométrique dans les vilebrequins automobiles allemands à l'usinage de trous profonds en acier inoxydable dans les dispositifs médicaux japonais.

Cet article démystifie le jargon technique et fournit des informations pratiques sur les combinaisons de cinq types de perceuses de centre et six types de trous centraux. En comprenant ces combinaisons, les acheteurs mondiaux peuvent éviter les pièges, réduire les coûts et améliorer l'efficacité dans l'approvisionnement.

1 Analyse approfondie des cinq principaux types de perceuses de centre et stratégies de sélection pratiques

1.1 Perceuse de centre de type A : La force cachée de la pointe conique à 60°

(Mots-clés : Norme DIN 332 / Usinage de l'acier inoxydable / Pièces automobiles)

- Analyse structurelle

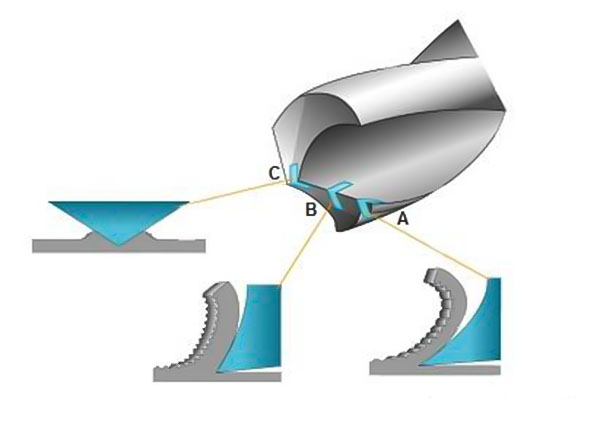

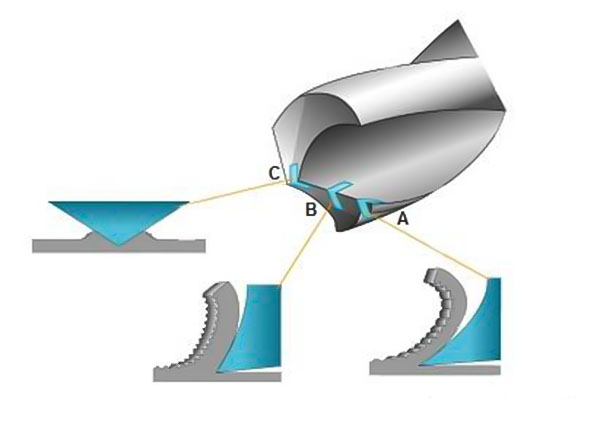

- Conception à double protection : Conicité primaire à 60° pour un positionnement précis + conicité de protection à 30° pour éviter les rayures (illustré).

- Caractéristique spéciale : Traitement micro-rayon R0.5, un point d'inspection critique pour les clients européens.

- Conseils d'application pratique

- Résolution des défis de l'usinage de l'acier inoxydable : Lors de l'usinage de l'acier inoxydable 304, percer un trou de guidage préliminaire de Ø1,5-2 mm empêche l'ébrèchement.

- Étude de cas dans l'industrie automobile : Données d'approvisionnement d'un fabricant de vilebrequins allemand (Utilisation annuelle : 20 000 unités)

-

- Compatibilité du porte-outil : Porte-outil hydraulique HSK-A63

- Paramètres d'usinage : 1500 tr/min / 0,1 mm/tr de vitesse d'avance

1.2 Perceuse de centre de type B : La spécialiste du contre-alésage à fond plat

(Mots-clés : Norme ISO 866 / Usinage d'alliage de titane / Vannes à huile)

- Conception géométrique à trois étapes

- Pointe à 118° – Assure une pénétration rapide.

- Fond plat à 90° – Crée une surface précise et uniforme.

- Chanfrein à 45° – Améliore la finition du trou.

- Comparaison des applications industrielles

| Application | Matériau recommandé | Choix de revêtement | Durée de vie de l'outil (trous) |

|---|

| Vannes à huile | Carbure | Revêtement TiAlN | 3000+ |

| Machinerie agricole | HSS-E | Revêtement standard | 1500 |

| Instruments médicaux | Acier inoxydable spécifique | Électro-polissage | 2000 |

|

- Résolution des points de douleur des clients

- Cas d'un client à Dubaï : Lors de l'usinage de corps de vannes en acier inoxydable 17-4PH, l'augmentation de l'angle de spirale de 30° à 38° a amélioré l'évacuation des copeaux de 60 %.

- Erreur courante : Une largeur de zone >0,1 mm peut entraîner une déviation du diamètre dans les trous à fond plat.

1.3 Perceuse de centre de type R : L'arme secrète de la fabrication de précision

(Mots-clés : Certification AS9100 / Dispositifs médicaux / Tranchant en arc)

1.4 Perceuse de centre multi-fonction de type C : Le choix intelligent pour des économies de coûts

(Mots-clés : Norme DIN 1880 / Optimisation du travail / Moyeu de roue automobile)

- Formule de réduction des coûts

- Coût du processus traditionnel = (Temps de perçage + Temps de changement d'outil) × Coût unitaire

- Solution perceuse multi-fonction = Coût global réduit de 40 %

- Étude de cas réelle : Une ligne de production de moyeux de roue automobile en France a économisé 50 000 € par an en coûts de main-d'œuvre.

- Considérations de sélection

| Matériau | Type recommandé |

|---|

| Alliage d'aluminium | Avec conception de brise-copeaux |

| Fonte | Arête de coupe renforcée |

| Plastique spécial | Traitement de l'angle de coupe |

|

- Priorités d'inspection

- Vérifier l'intégration lisse des surfaces chanfreinées.

- Pour les traitements alimentaires, un rapport de test de lubrifiant certifié FDA est requis.

1.5 Perceuse de centre à chanfrein : La solution ultime pour des conditions spéciales

(Mots-clés : Rapport longueur/diamètre optimisé / Équipement nucléaire / Coupe à sec)

- Évolution de la conception anti-vibrations

- Première génération : Angle d'hélice constant → Convient pour L/D < 5

- Deuxième génération : Angle d'hélice variable → Convient pour L/D = 5-8

- Troisième génération : Tranchant en forme d'onde → Convient pour L/D > 8 (utilisé dans les équipements nucléaires russes)

- Comparaison des technologies de revêtement

| Type de revêtement | Matériau adapté | Résistance à la chaleur | Durée de vie de l'outil |

|---|

| Revêtement TiN | Acier général | 600°C | De base |

| Revêtement DLC | Alliage d'aluminium | 400°C | 1,5× plus long |

| Nano-composite | Alliages à haute température | 800°C | 3× plus long |

|

- Traitement des commandes spéciales

- Commandes résistantes aux radiations : Inspection supplémentaire du poids d'équilibrage en alliage de tungstène.

- Commandes de coupe à sec : Doit subir un traitement de noircissement de surface.

2. Spécifications techniques et stratégies de perçage pour les trous centraux

(Mots-clés principaux : Norme ISO 2540 / Trous centraux filetés / Usinage de trous profonds)

2.1 Trous centraux standard

- Normes internationales :

- ISO 2540 Type R : Angle de cône primaire de 60° + cône protecteur à 120° (le plus courant)

- DIN 332 Type A : Tolérance d'angle de ±0,5° (exigence d'inspection critique pour les clients allemands)

- Caractéristiques d'usinage :

- Matériaux applicables : Acier au carbone / Alliage d'aluminium / Fonte

- Paramètres typiques :

► Diamètre du trou pré-percé : d = Diamètre du trou central D × 0,3

► Vitesse d'avance : f = 0,05–0,12 mm/tr (ajustée en fonction de la dureté du matériau)

- Études de cas d'exportation :

- Exportations vers l'Allemagne : Un rapport de conformité DIN 332 doit être fourni

- Exigence spéciale d'un client coréen : Un fond plat de 0,2 mm doit être conservé à la base du trou central

2.2 Trous centraux avec cône protecteur

- Innovation structurelle :

Conception à double sécurité : cône de travail à 60° + cône protecteur à 120° (comme illustré)

Fonction principale : Empêche les centres de tour d'user les bords des trous

- Applications industrielles :

Usinage de précision des arbres : Composants de montres suisses (exigence de rugosité de surface : Ra ≤ 0,4)

Usinage d'arbres ultra-longs : Essieux de trains à grande vitesse en Chine (solution antivibration pour les arbres de plus de 6 m de long)

- Paramètres techniques :

| Diamètre de l'arbre (mm) | Profondeur du cône protecteur (mm) | Type de perceuse recommandé |

|---|

| 10–30 | 1,2–2,5 | Type R |

| 30–80 | 3,0–4,5 | Type B |

| 80–150 | 5,0–6,0 | Type personnalisé |

|

2.3 Trous centraux filetés

- Conception révolutionnaire : Trou conique + structure composite filetée

- Norme internationale : ISO 2541 (Plage de taille de filetage : M6–M24)

- Processus spécial : Perçage du trou central → Filetage → Finition de précision secondaire du cône

- Trois principaux avantages :

- Permet à la fois un positionnement axial et un verrouillage radial de la pièce.

- Empêche les rayures de surface causées par les mandrins décalés traditionnels.

- Particulièrement adapté pour l'usinage de composants à paroi mince.

- Commandes typiques :

- Fabricant de machines-outils haut de gamme italien : Trou fileté fin M12 × 1,75.

- Composants de joint robotique japonais : Exige une coaxialité filetage/cône ≤0,01mm.

2.4 Trous centraux profonds

- Définition : Usinage extra-profond où la profondeur du trou dépasse cinq fois son diamètre.

- Défis techniques et solutions :

Problèmes d'évacuation des copeaux → Solution : Perceuses de centre avec refroidissement interne (comme illustré).

Déviation du trou → Mesure de contrôle : Retirer la perceuse tous les 15 mm pour éliminer les copeaux.

- Paramètres standard :

| Diamètre du trou D (mm) | Rapport profondeur/diamètre maximal | Angle de pointe de la perceuse recommandé |

|---|

| 2–5 | 8:1 | 90° |

| 5–10 | 6:1 | 118° |

| 10–20 | 4:1 | 140° |

|

- Étude de cas réussie :

Perceuse de trou profond personnalisée pour les vilebrequins marins norvégiens : L/D = 12:1

▶ Conception spéciale : Angle d'hélice de 40° + revêtement nano

▶ Performance d'usinage : Droiture < 0,03mm/m

3. Fonction dictée par la forme :

La relation entre la géométrie de la perceuse centrale et la structure du trou central

| Type de perceuse centrale | Caractéristiques géométriques clés | Type de trou central correspondant |

|---|

| Type A | Cône principal à 60° + Cône protecteur à 30° | Trou central standard (ISO 2540) |

| Principe de conception : | La structure à double cône garantit un positionnement précis, tandis que le cône protecteur empêche l'éclatement des bords, le rendant adapté aux trous de référence dans les composants d'arbres conventionnels. |

| Type B | Conception à fond plat + cône à plusieurs étapes | Trou central avec cône protecteur |

| Principe de conception : | La section à fond plat forme un cône protecteur, empêchant l'usure du centre de tour et le rendant idéal pour les pièces de précision nécessitant un verrouillage axial. |

| Type R | Bord de coupe entièrement arrondi (R0.8–R3.2) | Trou central profond / Trou central de précision |

| Principe de conception : | Le bord arrondi minimise la concentration de contraintes, prolonge la durée de vie de l'outil et est particulièrement adapté à l'usinage de trous profonds (L/D > 5) et aux applications à haute finition de surface. |

| Type C | Point de perçage + bord de coupe composite pour chanfreinage | Multi-fonction Trou central |

| Principe de conception : | Permet de percer et de chanfreiner simultanément, réduisant ainsi le temps de changement d'outil et optimisant l'efficacité pour la production de masse. |

| Type chanfrein | Bords de chanfreinage multi-angles (30°/45°/60°) | Trou central chanfreiné spécial |

| Principe de conception : | Les angles personnalisés répondent aux exigences d'assemblage différentes, telles que le chanfreinage antivibrations pour les équipements nucléaires. |

| Perceuse centrale filetée | Point conique + rainure de formation de filetage | Trou central fileté (ISO 2541) |

| Principe de conception : | L'usinage simultané du cône et du filetage interne permet un verrouillage axial, remplaçant les méthodes de serrage traditionnelles et évitant d'endommager la surface. |

|

4. Analyse des scénarios d'application clés

4.1 Conception de cône protecteur vs. Trou central avec cône protecteur

- Logique technique : Le cône protecteur secondaire (30° ou 45°) formé par les perceuses centrales de type A/B lors de l'usinage sert de renfort supplémentaire.

- Fonction : Répartit la pression sur le centre du tour, empêchant la déformation à l'entrée du trou — particulièrement crucial pour les pièces à paroi mince.

- Données de support : Pour l'acier au carbone, augmenter la profondeur du cône protecteur de 0,5 mm améliore la résistance à la compression du bord du trou de 18 %.

4.2 Géométrie du bord de coupe vs. Qualité de la paroi du trou

Expérience comparative :

| Type de perceuse centrale | Géométrie du bord de coupe | Rugosité de la paroi du trou (Ra) | Scénario d'application |

|---|

| Type R | Entièrement arrondi | 0,4–0,8μm | Composants de précision aérospatiale (Ra ≤ 0,8μm) |

| Type A | Bord de coupe droit | 1,6–3,2μm | Pièces d'usinage général |

| Special Trou Profond | Bord de coupe ondulé | 0,8–1,6μm | Usinage de trous ultra-profonds (L/D > 8) |

|

4.3 Défis principaux de l'usinage de trous profonds

- Problèmes :

- Les perceuses centrales conventionnelles sont sujettes à la rupture.

- La déviation des trous se produit fréquemment.

- Solutions :

-

- Optimisation de la forme : Corps de perceuse allongé + canal de refroidissement interne (dirige le liquide de refroidissement vers la pointe de la perceuse).

- Ajustement des paramètres : Retirer la perceuse tous les 10 mm pour éliminer les copeaux + réduire la vitesse du porte-outil de 20 % (évite la formation de bords accumulés).

- Étude de cas : Perceuse de trou profond personnalisée pour les vilebrequins marins norvégiens (L/D = 12:1, diamètre du trou = 10mm, profondeur du trou = 120mm).

5. Workflow de sélection pratique

Dureté du matériau ≤ HRC35 → Choisir la perceuse centrale HSS

↓

Exigences du type de trou central :

- Positionnement standard → Type A

- Avec cône protecteur → Type B

- Trou profond (L/D > 5) → Type R + conception de refroidissement interne

- Serrage par filetage → Perceuse centrale filetée sur mesure

↓

Options de traitement de surface :

- Acier inoxydable / Alliage de titane → Revêtement TiAlN

- Alliage d'aluminium → Revêtement DLC

- Composants de qualité médicale → Polissage électrolytique

6. Questions et réponses de l'industrie

Q : Comment déterminer la qualité d'une perceuse centrale ?

- → Inspection visuelle : Vérifier si les bords de coupe sont symétriques et exempts d'éclats.

- → Mesure du jeu : Vérifier que le jeu radial à la section de serrage est ≤ 0,03 mm.

- → Test d'usinage : Percez 50 trous consécutifs dans de l'acier S45C sans formation de bavures.

Q : Quand une perceuse centrale sur mesure est-elle nécessaire ?

- ① La dureté du matériau de la pièce dépasse HRC55.

- ② La profondeur du trou dépasse 8 fois le diamètre.

- ③ Une certification spéciale est requise (par exemple, aérospatiale AS9100).

Q : Comment choisir le bon type de trou central ?

Règle d'or de sélection :

- ① Pour un usinage général → Trou central standard (rentable).

- ② Pour des composants de précision → Trou central avec cône protecteur (assurance qualité).

- ③ Pour un serrage axial → Trou central fileté (amélioration fonctionnelle).

- ④ Pour des trous ultra-profonds → Conception sur mesure (évite la rupture de l'outil).

7. Résumé : La règle d'or de l'autonomisation technique dans le commerce international

Dans la fabrication de précision, les perceuses centrales ont évolué de simples outils vers des solutions intégrées combinant mécanique des matériaux, optimisation topologique et technologie de revêtement :

7.1 Types dominants de perceuses centrales

Les types A/B/R représentent collectivement 80 % du marché conventionnel, avec le type R enregistrant une croissance annuelle de 18 % dans les marchés occidentaux haut de gamme en raison de son bord de coupe arrondi.

Les perceuses composites (type C) et les perceuses à chanfreiner servent d'outils de réduction des coûts dans la production de masse, réduisant le temps d'usinage de 23 %.

7.2 L'évolution des trous centraux

La progression technologique des trous standards → trous à cône protecteur → trous filetés correspond à un bond dans la précision du positionnement des pièces, passant de 0,1 mm à 0,01 mm.

Le marché des équipements d'usinage des trous centraux profonds a augmenté de 22 % au cours des trois dernières années, stimulant des innovations telles que les systèmes de refroidissement internes et les bords de coupe ondulés.

7.3 Cadre de certification

Les normes d'entrée sur le marché sont définies par un système triangulaire de certifications :

DIN européen 332

ASME américain

JIS japonais

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.