Dans le monde de l'usinage de précision, une fraise à bout plat ordinaire agit souvent comme l'arbitre invisible qui détermine l'efficacité de la production et la qualité du produit. Lorsque vous êtes confronté à des problèmes tels que l'adhérence de l'outil sur l'acier inoxydable, les bavures sur les alliages d'aluminium ou l'écaillage sur l'acier pour outils, la conception standardisée des outils polyvalents pourrait éroder silencieusement vos profits — et c'est là que la valeur des outils sur mesure entre en jeu.

Fonctions principales d'une fraise à bout plat :

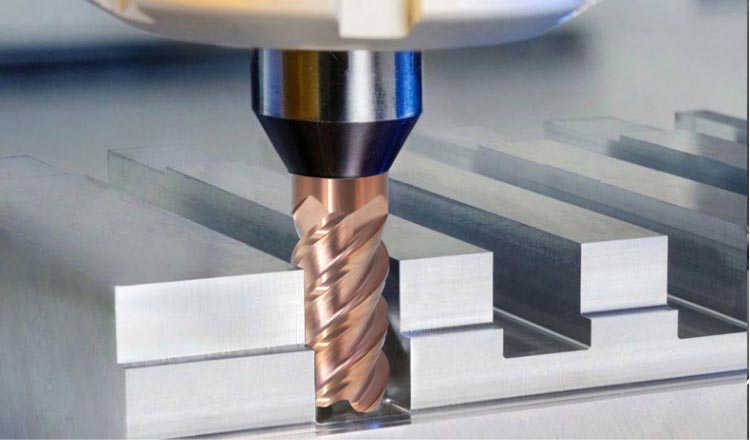

La fraise à bout plat est l'« outil de gravure de précision » dans le travail des métaux, conçu spécifiquement pour créer des surfaces planes et des structures à angles droits. Grâce à son tranchant rotatif, elle réalise :

- Usinage de surfaces planes — Fraise efficacement de grandes surfaces planes, 30 % plus rapidement que les fraises ballues.

- Formation d'angles droits — Sculpture d'escaliers propres à 90° sur les bords des pièces avec une précision de ±0,02 mm.

- Compatibilité multi-matériaux — Des profils de tranchant et des revêtements personnalisés peuvent résoudre des problèmes tels que l'adhérence des outils sur l'acier inoxydable, les bavures sur les alliages d'aluminium et la résistance à haute température sur les alliages de titane.

Valeur différenciée : Par rapport aux fraises à usage général, les fraises à bout plat sur mesure sont comme des vêtements faits sur mesure — en ajustant le nombre de cannelures, l'angle de la spirale et les combinaisons de revêtements, la durée de vie des outils est multipliée par 2 à 5, ce qui les rend particulièrement adaptées à des applications complexes comme les fentes pour pièces automobiles et le découpage de précision des produits 3C.

La formule scientifique derrière les fraises à bout plat sur mesure :

1. "Ratio d'Or" dans le choix des matériaux :

- Acier rapide amélioré (HSS) :

- Comparaison du contenu en cobalt : 8 % de cobalt contre 5 % de cobalt dans les tests d'usinage de l'acier inoxydable

- Indicateurs :

| Outil | 5% Cobalt | 8% Cobalt |

|---|

| Durée de vie de l'outil | 120 minutes | 210 minutes |

| Température maximale de résistance | 550°C | 620°C |

- Processus de traitement thermique exclusif : Trempe triple augmentant l'uniformité de la dureté de 90 %.

2. "Transformation" du carbure :

- La structure microscopique détermine le destin :

- Outils standard : Taille de grain inégale (1-3μm) → Prone à l'écaillage.

- Outils sur mesure : Grain ultra-fin (0,5μm) avec distribution à double pic → Durée de vie de l'outil 3x plus longue.

3. "Armure invisible" des revêtements :

- Comparaison des performances de quatre revêtements :

| Type de revêtement | Scénarios applicables | Résistance à la chaleur | Coefficient de friction |

|---|

| TiN | Usinage général | 600°C | 0.6 |

| TiAlN | Alliages haute température | 900°C | 0.45 |

| AlCrN | Coupe à sec | 1000°C | 0.35 |

| Diamant | Matériaux composites | 1200°C | 0.1 |

Le Diable se cache dans les détails de la conception :

1. Conception de tranchant "lecture d'esprit" :

- Trois types de conception de tranchant :

- Tranchant droit : Convient à l'usinage grossier → Forte force de coupe mais sujet aux vibrations.

- Tranchant ondulé : Expert en rupture de copeaux → Réduit la longueur des copeaux de 70 %.

- Tranchant asymétrique : Sauveur pour les matériaux à parois fines → Réduit la déformation de 50 %.

2. Le jeu de température des angles de spirale :

- Données expérimentales révélées :

| Angle de spirale | Température d'usinage | Qualité de surface | Scénario applicable |

|---|

| 30° | 480°C | Ra 1.6 | Roughing de l'acier |

| 45° | 380°C | Ra 0.8 | Usinage de précision de l'aluminium |

| 60° | 420°C | Ra 1.2 | Usinage de fentes profondes |

3. Conception "autoroute" des canaux de retrait des copeaux :

- Évolution des types de fentes :

- Fente droite → Fente en V → Fente parabolique (Vitesse de retrait des copeaux augmentée de 25 %).

- Technologie exclusive d'angle de tête : Variation de l'angle de tête de 0,5 mm par tour réduisant les vibrations de 40 %.

Solutions ciblées pour les points de douleur de l'industrie :

1. Fabrication automobile : Défis de l'usinage des disques de frein

- Problème traditionnel : Accumulation de poussière de fonte → Arrêt toutes les 50 pièces pour le retrait des copeaux.

- Solution personnalisée :

- Fentes plus profondes (20 % plus profondes que la norme).

- Sablage de surface (réduit le coefficient de friction de 0,2).

- Comparaison des effets :

| Indicateur | Avant | Après |

|---|

| Volume d'usinage continu | 50 pièces | 300 pièces |

| Temps d'arrêt | 2 heures | 0,5 heure |

2. Électronique 3C : Déformation des cadres centraux de téléphones mobiles

- Norme de l'industrie : Traitement de l'alliage d'aluminium de 0,3 mm d'épaisseur avec un taux de réussite <85 %.

- Solution personnalisée :

- Conception asymétrique à 2 cannelures (angle de torsion principal 88°+92°).

- Traitement de passivation du tranchant à 0,01 mm.

- Résultats : Le taux de réussite est passé à 98 %, le coût des outils a été réduit de 40 %.

3. Fabrication de moules : Cauchemar de l'acier durci SKD61

- Problème traditionnel : Durée de vie de l'outil <30 minutes, changements fréquents d'outil.

- Solution innovante :

- Substrat : Carbure à grain ultra-fin (taille de grain 0,4 μm).

- Revêtement : Revêtement composite AlTiN+MoS₂.

- Données mesurées :

- Temps d'usinage continu : De 28 minutes → 72 minutes.

- Rugosité de surface : Ra 1.2 → Ra 0.6.

La formule magique pour le contrôle des coûts :

1. Calculateur de coût réel :

- Coût caché révélé : Coût total = (Prix de l'outil ÷ Durée de vie de l'outil) + Coût du changement d'outil + Perte de déchets

- Exemple :

- Outil général : ¥200/unité × 3 unités/jour + Perte due aux arrêts ¥500 = ¥1,100/jour

- Outil personnalisé : ¥380/unité × 1 unité/jour + Perte due aux arrêts ¥100 = ¥480/jour

2. Trois principes d'économie d'argent :

- Ratio d'or : Le coût de l'outil devrait représenter 8 % à 12 % des coûts totaux d'usinage pour un équilibre optimal.

- Avertissement sur la durée de vie : Remplacer les outils lorsque l'usure dépasse 0,3 mm (comprend un tableau comparatif).

- Plan de régénération : Service de recotation des outils anciens (économise 60 % sur les coûts).

Exemples d'application :

Cas 1 : Usine de pièces automobiles allemande

- Problème : La durée de vie des outils pour l'usinage de la fonte nodulaire est inférieure à 2 heures.

- Solution : Carbure K20 + Revêtement AlCrN + Angle de spirale de 30°.

- Résultat : La durée de vie de l'outil a été augmentée à 6,5 heures, économisant 52 000 € par an.

Cas 2 : Usine d'OEM d'électronique vietnamienne

- Défi : Taux de réussite de l'usinage de pièces en aluminium ultra-fines de 0,2 mm à 65 %.

- Solution : Conception asymétrique à 2 cannelures + passivation laser du tranchant.

- Résultat : Le taux de réussite est passé à 92 %, la production quotidienne a augmenté de 300 pièces.

Boîte à outils interactive :

1. Guide de sélection intelligent :

- Correspondance rapide en quatre étapes :

- Sélectionner le matériau : [Alliage d'aluminium / Acier inoxydable / Alliage de titane]

- Sélectionner le type d'usinage : [Roughing / Finition]

- Sélectionner la puissance de la machine : [<5kW / 5-10kW / >10kW]

- Obtenir la solution recommandée : [Nombre de cannelures / Revêtement / Combinaison d'angle de spirale]

2. Système de diagnostic en ligne autonome :

- Sélection des symptômes :

- Copeaux bleus → Vitesse de broche trop élevée.

- Surface d'usinage avec marques de vibrations → Dépassement de l'outil trop long.

- Éclats d'arête → Angle de coupe incorrect.

- Quatre contrôles de diagnostic :

- Observer les copeaux : Copeaux en spirale idéaux / Copeaux cassés sont dangereux.

- Écouter le son : Bruit bourdonnant normal / Grincement nécessite un réglage.

- Toucher la température : Tiède au toucher normal / Chaud signifie arrêter l'usinage.

- Vérifier l'usure : La réflexion du tranchant disparait signifie que l'outil doit être remplacé.

Conclusion :

De la révolution microscopique dans les formules de matériaux à l'attaque précise des points de douleur de l'industrie, les fraises à bout plat personnalisées transforment les défis d'usinage en dividendes technologiques. Avec une base de données de développement d'outils de 20 ans, notre service "diagnostic clinique" personnalisé garantit que chaque outil devient un multiplicateur d'efficacité sur votre ligne de production — après tout, les bons outils ne nécessitent jamais de compromis.

La formule magique pour le contrôle des coûts :

1. Calculateur de coût réel :

- Coût caché révélé : Coût total = (Prix de l'outil ÷ Durée de vie de l'outil) + Coût du changement d'outil + Perte de déchets

- Exemple :

- Outil général : ¥200/unité × 3 unités/jour + Perte due aux arrêts ¥500 = ¥1,100/jour

- Outil personnalisé : ¥380/unité × 1 unité/jour + Perte due aux arrêts ¥100 = ¥480/jour

2. Trois principes d'économie d'argent :

- Ratio d'or : Le coût de l'outil devrait représenter 8 % à 12 % des coûts totaux d'usinage pour un équilibre optimal.

- Avertissement sur la durée de vie : Remplacer les outils lorsque l'usure dépasse 0,3 mm (comprend un tableau comparatif).

- Plan de régénération : Service de recotation des outils anciens (économise 60 % sur les coûts).

Exemples d'application :

Cas 1 : Usine de pièces automobiles allemande

- Problème : La durée de vie des outils pour l'usinage de la fonte nodulaire est inférieure à 2 heures.

- Solution : Carbure K20 + Revêtement AlCrN + Angle de spirale de 30°.

- Résultat : La durée de vie de l'outil a été augmentée à 6,5 heures, économisant 52 000 € par an.

Cas 2 : Usine d'OEM d'électronique vietnamienne

- Défi : Taux de réussite de l'usinage de pièces en aluminium ultra-fines de 0,2 mm à 65 %.

- Solution : Conception asymétrique à 2 cannelures + passivation laser du tranchant.

- Résultat : Le taux de réussite est passé à 92 %, la production quotidienne a augmenté de 300 pièces.

Boîte à outils interactive :

1. Guide de sélection intelligent :

- Correspondance rapide en quatre étapes :

- Sélectionner le matériau : [Alliage d'aluminium / Acier inoxydable / Alliage de titane]

- Sélectionner le type d'usinage : [Roughing / Finition]

- Sélectionner la puissance de la machine : [<5kW / 5-10kW / >10kW]

- Obtenir la solution recommandée : [Nombre de cannelures / Revêtement / Combinaison d'angle de spirale]

2. Système de diagnostic en ligne autonome :

- Sélection des symptômes :

- Copeaux bleus → Vitesse de broche trop élevée.

- Surface d'usinage avec marques de vibrations → Dépassement de l'outil trop long.

- Éclats d'arête → Angle de coupe incorrect.

- Quatre contrôles de diagnostic :

- Observer les copeaux : Copeaux en spirale idéaux / Copeaux cassés sont dangereux.

- Écouter le son : Bruit bourdonnant normal / Grincement nécessite un réglage.

- Toucher la température : Tiède au toucher normal / Chaud signifie arrêter l'usinage.

- Vérifier l'usure : La réflexion du tranchant disparait signifie que l'outil doit être remplacé.

Conclusion :

De la révolution microscopique dans les formules de matériaux à l'attaque précise des points de douleur de l'industrie, les fraises à bout plat personnalisées transforment les défis d'usinage en dividendes technologiques. Avec une base de données de développement d'outils de 20 ans, notre service "diagnostic clinique" personnalisé garantit que chaque outil devient un multiplicateur d'efficacité sur votre ligne de production — après tout, les bons outils ne nécessitent jamais de compromis.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.