De Tesla à BYD : Les secrets de fabrication derrière les forets en carbure de tungstène massif

Sur la chaîne de production de la Gigafactory de Tesla à Shanghai, un boîtier de moteur électrique est percé avec précision toutes les 22 secondes — un exploit étonnant rendu possible grâce à un foret en carbure de tungstène massif de 380 CNY. Alors que la recherche de matériaux légers transforme l'industrie automobile et que les usines intelligentes exigent une précision au micron, les forets traditionnels subissent une évolution sans précédent. Cet article révèle la transformation technologique silencieuse mais essentielle derrière ce changement et explique pourquoi 17 des 20 premiers fabricants automobiles mondiaux ont déjà intégré des forets en carbure de tungstène massif dans leurs plans d'approvisionnement stratégiques.

La bataille du perçage sur les chaînes de production automobile

1. Les défis d'usinage des nouveaux matériaux

- Le "piège doux" de l'aluminium

- La teneur en aluminium dans les véhicules électriques a augmenté, atteignant 280 kg par véhicule en 2024.

- Comparaison de l'usure des arêtes de coupe : Un foret ordinaire accumule des dépôts d'aluminium après 50 utilisations contre un foret en carbure de tungstène massif qui reste propre après 300 utilisations.

- La "malédiction de la résistance" de l'acier haute résistance

- L'acier formé à chaud peut atteindre 550 HV, soit deux fois la dureté de l'acier conventionnel, ce qui entraîne un durcissement de travail.

- Étude de cas : Un fournisseur de disques de frein utilisant des forets en acier rapide a obtenu une durée de vie moyenne de seulement 80 trous. Après être passé au carbure de tungstène massif, la durée de vie de l'outil a augmenté à 600 trous.

- La crise de délaminage des matériaux composites

- Illustration : Défauts de séparation des couches lors du perçage du CFRP.

- Solution d'un fournisseur de boîtiers de batteries : Conception spéciale de l'arête de coupe + stratégie d'alimentation segmentée pour améliorer les taux de rendement.

2. La course à la précision et à l'efficacité

- La ligne rouge de la précision dans les systèmes de transmission des véhicules électriques

Exigence de perpendicularité du trou de l'arbre moteur : ≤0,03° pour 100 mm (équivalent à un mât de drapeau de cinq étages s'inclinant de moins que l'épaisseur d'une pièce de monnaie).

Cas : Une boîte de contrôle de VE nécessitant une tolérance d'écartement des trous de ±0,02 mm — soit un quart de l'épaisseur d'une feuille A4.

- La pression de l'efficacité sur les constructeurs automobiles traditionnels

Un constructeur automobile japonais a optimisé ses paramètres de perçage des boîtes de vitesses, réduisant le temps de cycle de 43 secondes à 29 secondes par pièce.

3. Les pièges des coûts cachés (nouvelle perspective)

- Calculateur des pertes de temps d'arrêt

Formule : Perte horaire = amortissement de la machine + coûts de main-d'œuvre + pénalités de retard

Exemple : Un atelier de estampage perd 380 CNY par changement d'outil.

- Réaction en chaîne des rebuts

Cas : Une erreur de perçage sur un pivot de direction a conduit à la mise au rebut d'un lot entier, causant une perte directe de plus de 200 000 CNY.

- Défis de conformité aux nouvelles réglementations environnementales

GB/T 39199-2020 : La dernière norme nationale pour le contrôle des émissions de poussières métalliques.

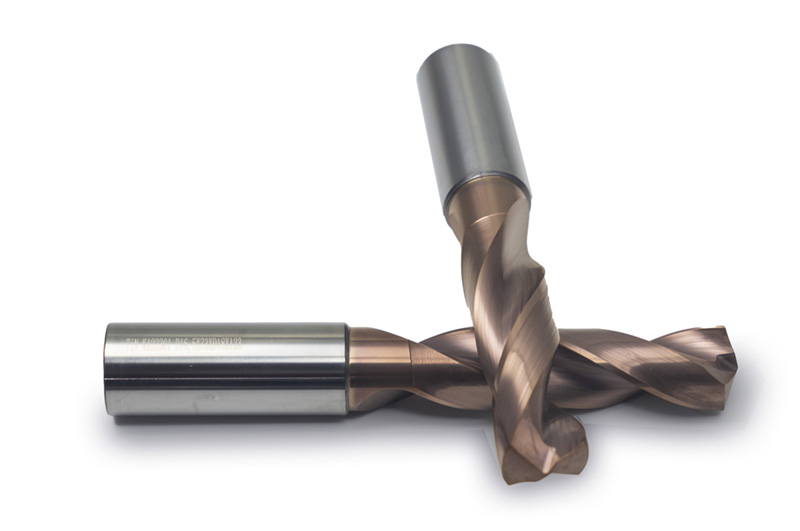

Cinq compétences indispensables d'un foret haute performance

1. Résistance à l'usure & Durabilité

Résultats des tests : Sur la même plaque d'acier, un foret ordinaire s'use après 50 trous, tandis qu'un foret en carbure de tungstène massif dure pour 800 trous.

2. Précision & Stabilité

Cas : Un fabricant d'engrenages a amélioré son taux de réussite de positionnement des trous de 92 % à 99,6 % après l'adoption de forets en carbure massif.

3. Évacuation intelligente des copeaux

La conception de la flute hélicoïdale permet l'évacuation automatique des copeaux, empêchant ainsi les rayures sur les pièces à usiner.

4. Polyvalence à travers les matériaux

Un seul foret en carbure peut usiner des alliages d'aluminium, de l'acier inoxydable et des composites.

5. Économies de temps et de coûts

Exemple de calcul : 230 heures de temps de changement d'outil économisées annuellement par ligne de production.

L'évolution des forets en carbure de tungstène massif

1. La science des matériaux de pointe

- Le secret des structures en gradient

Composition du grain :

Grains ultra-fins de surface (0,3±0,05µm) : Fournissent la dureté

Grains grossiers du noyau (1,0–1,2µm) : Assurent la ténacité

- L'évolution des revêtements

TiN (Or) → TiAlN (Noir-Violet) → AlCrN (Bleu-Gris)

Graphique comparatif illustrant la résistance à l'usure améliorée à travers trois générations.

2. L'intelligence dans la conception géométrique

- Le mystère des angles de pointe des forets

Angle de pointe de 130° : Idéal pour l'acier inoxydable

Angle de pointe de 140° : Optimisé pour la fonte

Angle de pointe de 150° : Conçu pour les matériaux composites

- La dynamique des fluides des flûtes hélicoïdales

Analyse vidéo : Pourquoi un angle de hélice de 45° évacue les copeaux 3 fois plus vite qu'un angle de 30°.

3. L'intégration de la technologie intelligente

- Surveillance des outils basée sur le cloud

Le suivi des signaux de courant en temps réel détecte l'usure anormale avant la défaillance.

- Systèmes de meulage alimentés par IA

Le meulage automatisé des outils restaure 90% de la durée de vie d'origine de l'outil.

Études de cas réelles dans les usines automobiles

1. Usinage des packs de batteries de VE

Défi : Déformation des feuilles d'aluminium empilées de 2 mm lors du perçage.

Solution : Foret en carbure massif à arête courte sur mesure + stratégie de refroidissement dédiée.

Résultat : Vitesse de traitement 2x plus rapide, réduction de la déformation de 80%.

2. Usinage de trous profonds dans les blocs moteurs

Problème : Trou de passage d'huile de 6 mm de diamètre et 120 mm de profondeur, susceptible de déviation.

Solution : Tiges de foret allongées avec têtes de guidage.

Résultat : La rectitude des trous a été améliorée à 0,003 mm pour 100 mm, le plus haut standard de l'industrie.

3. Perçage des charnières de porte de voiture

Point douloureux : Les forets standard échouent 15 fois par mois.

Amélioration : Structure renforcée de la pointe du foret.

Économies : Réduction de 60% des coûts de remplacement des outils.

Conclusion

Alors que l'industrie automobile se précipite vers l'électrification et l'intelligence, les innovations dans les forets en carbure de tungstène massif redéfinissent les critères de fabrication. Qu'il s'agisse d'une augmentation de 0,1% du taux de rendement ou d'une réduction de 15 secondes du temps de changement d'outil, ces percées progressives forgent collectivement la compétitivité manufacturière de la Chine sur la scène mondiale.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.