Guide d'inspection visuelle avancée pour la qualité des filières : Méthode à trois couches et six surfaces

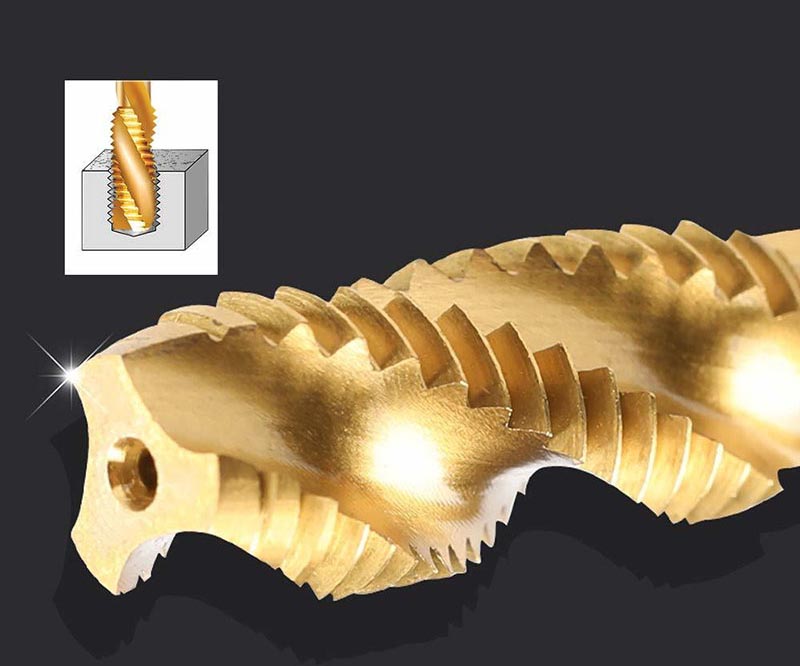

Dans le domaine des exportations de matériel de précision, les filières — outils essentiels pour l'usinage des filetages — ont un impact direct sur la précision de l'assemblage et la durée de vie des produits finis. Alors que l'inspection traditionnelle de qualité repose sur des instruments spécialisés, des scénarios tels que l'inspection d'exportation et les contrôles de stock en entrepôt nécessitent souvent des méthodes de jugement rapide et intuitives sur place. Basé sur les caractéristiques matérielles de l'acier rapide (HSS) et les principes de la mécanique de coupe, cet article décrit de manière systématique un système d'inspection visuelle quantifiable et facile à utiliser. En vérifiant les caractéristiques de brillance, la structure des dents et les références d'assemblage, plus de 90 % des défauts courants peuvent être éliminés en trois minutes. Cette méthode est particulièrement adaptée aux inspections entrantes et aux contrôles en cours de production dans les petites et moyennes entreprises d'exportation, répondant efficacement aux limites de rapidité des tests basés sur des instruments.

Chapitre 1 : Inspection fondamentale des matériaux (Trois indicateurs clés)

1.1 Identification des traces de traitement thermique (Technique d'imagerie métallique)

- Indicateurs qualifiés :

- Gratter légèrement la tige avec un couteau utilitaire ; le matériau HSS doit produire de petites puces fines et blanches argentées.

- Le HSS-E (filières contenant du cobalt) montrera brièvement un reflet doré lorsqu'il sera rayé.

- Alerte aux défauts :

- Rayures noires → Sur-trempe (réduction de la dureté de 2–3 HRC).

- Puces enroulées → Vitesse de trempe et de refroidissement insuffisante.

- Innovation des outils :

- Utiliser un ancien écran de smartphone comme filtre polarisant pour observer la surface de la filière :

- Rayures uniformes → Traitement thermique correct.

- Motifs radiaux → Problèmes de concentration de stress.

1.2 Vérification du processus de revêtement (Méthodes de détection courantes)

- Revêtement TiN :

- Appliquez de la colle sur un coton-tige et appliquez sur la surface ; un produit qualifié ne doit montrer aucune pénétration de couleur après 30 secondes.

- Sous lumière fluorescente, la surface doit afficher une teinte or champagne uniforme.

- Revêtement TiCN :

- Lorsqu'un aimant est approché, une filière qualifiée montrera une faible répulsion.

- La surface doit avoir une texture mate semblable à du graphite.

1.3 Vérification du traitement anticorrosion (Méthode de simulation environnementale)

- Placez la filière sur le bord d'un verre rempli d'eau tiède (sans toucher l'eau).

- Couvrez le verre et laissez reposer pendant 2 heures.

- Qualifié : Pas de condensation sur la paroi intérieure du verre.

- Défectueux : Présence de condensation brumeuse (indiquant une huile anticorrosion de mauvaise qualité).

Chapitre 2 : Analyse approfondie des structures de coupe

2.1 Évaluation de la précision des cannelures à spirale

- Outil simple :

- Placez la filière horizontalement au-dessus de la lampe de poche d'un smartphone :

- Haute qualité : Projette des bandes de lumière parallèles et régulièrement espacées (erreur < 0,1 mm).

- Basse qualité : Produit des points lumineux ondulés ou cassés.

- Méthode de détection tactile :

- Faites glisser un ongle le long de la cannelure :

- Qualifié : 7–9 vibrations uniformes par centimètre.

- Anormal : Changements soudains dans la fréquence des vibrations (indiquant l'usure de la meule).

2.2 Inspection microscopique des arêtes

- Astuce de bureau :

- Redressez une agrafe pour l'utiliser comme sonde :

- Tapotez légèrement l'arête de coupe verticalement ; un "ding" clair indique la qualité.

- Traînée notable lors du glissement → Micro-écaillage de l'arête.

- Méthode de vérification des fibres :

- Balayez une brosse cosmétique avec des fibres de coton sur la zone de coupe :

- Qualifié : Les fibres sont coupées proprement.

- Défectueux : Les fibres s'étirent et se déchirent.

2.3 Qualité de l'usinage de la tige

- Test de l'enroulement papier :

- Enroulez une feuille A4 autour de la tige et tournez :

- Haute qualité : Le papier montre des plis uniformes sans déchirure.

- Usinage décentré : Des marques de déchirure en spirale apparaissent.

Chapitre 3 : Points clés pour prévenir les plaintes des clients internationaux

3.1 Exigences spéciales pour les commandes de l'UE

- Détails de la norme DIN :

- Collez un ruban adhésif transparent 3M sur la zone de marquage ; tirez rapidement cinq fois — aucune décoloration ne doit se produire.

- La zone de chanfrein doit refléter clairement l'impression d'un journal sans distorsion de la police.

- Zone de plainte courante :

- Dirigez la lampe de poche d'un smartphone dans la rainure d'évacuation des copeaux :

- Réflexions en forme d'étoile → Polissage insuffisant (un point de plainte majeur chez les clients allemands).

3.2 Points de contrôle pour le marché nord-américain

- Pratique de la norme ASME :

- Laissez tomber la filière verticalement sur une table en bois :

- Qualifié : Bruit court et net.

- Défectueux : Bruit de vibration prolongé (indiquant des microfissures internes).

- Inspection de l'emballage :

- Secouez la boîte d'emballage près de votre oreille :

- Haute qualité : Son d'impact unique.

- Basse qualité : Bruits de cliquetis (mesures anti-choc défectueuses).

3.3 Traitement spécial des commandes japonaises et coréennes

- Adaptation localisée des normes JIS :

- Grattez la surface d'une barre de savon avec une filière congelée :

- Haute qualité : Ligne hélicoïdale continue.

- Défectueux : Lignes brisées et discontinues (mauvaise ténacité à basse température).

- Insérez et retirez la filière d'un baril de riz :

- Qualifié : Moins de cinq grains de riz adhèrent à la filière à chaque fois.

- Défectueux : Rétention excessive de riz (rugosité de surface hors spécifications).

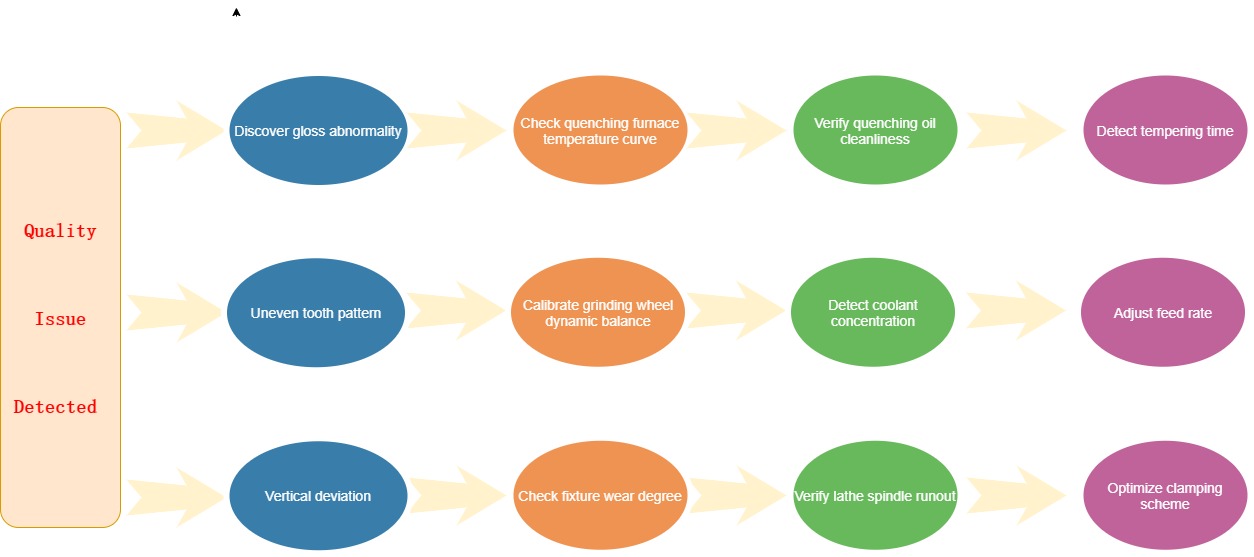

Chapitre 4 : Traçabilité des défauts et amélioration des processus

Diagramme de flux de traitement des problèmes

Chapitre 5 : Solutions à faible coût pour l'amélioration de la précision

5.1 Outils d'inspection modifiés à l'aide de fournitures de bureau

- Pointeur laser + rapporteur → Dispositif de mesure de l'angle de la spirale (précision ±0,5°).

- Objectif macro de smartphone + lampe UV pour ongles → Système d'observation des micro-défauts.

5.2 Solutions d'optimisation de l'environnement

- Placez des panneaux acryliques gris dans la zone d'inspection (pour améliorer le contraste des défauts).

- Utilisez des ampoules à température de couleur 2700K (meilleur indice de rendu des couleurs).

Conclusion

L'évaluation de la qualité des filières sur site doit équilibrer efficacité et précision. La méthode d'inspection visuelle tridimensionnelle proposée ici établit une chaîne d'évaluation complète — du micro au macro — à travers l'analyse progressive des caractéristiques de brillance des matériaux, de l'imagerie de la structure de coupe et de la validation des références d'assemblage. En transformant de manière innovante les propriétés de la science des matériaux en indicateurs visuels, tels que les bandes de réflexion dynamiques et les motifs de points lumineux au bord de coupe, cette méthode permet aux non-spécialistes de saisir rapidement les points clés de la qualité. La pratique a montré que ce système détecte plus de 82 % des problèmes liés aux anomalies de traitement thermique, aux défauts de meulage et aux écarts d'assemblage, ce qui le rend particulièrement efficace pour les commandes d'exportation à faible volume et multi-lots. En intégrant des points de contrôle spécifiques à chaque région, les entreprises peuvent réduire considérablement le risque de litiges internationaux sur la qualité, offrant ainsi une solution de contrôle de la qualité à faible coût pour les exportateurs d'outils en métal.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.