Fortschrittlicher Fertigungsprozess und maßgeschneiderte Anwendungslösung für Spiralbohrgewindeschneider

In der Welt der Präzisionsfertigung ist ein qualitativ hochwertiger Spiralbohrgewindeschneider wie ein denkendes "Präzisionsgetriebe" — er muss das Temperament des Materials verstehen und die Bearbeitungsherausforderungen antizipieren.

Als Hersteller mit 20 Jahren Erfahrung in der Auslandsmarkt-Werkzeugindustrie verstehen wir die Kernprinzipien von maßgeschneiderten Werkzeugen: Durchbruch in der Materialwissenschaft als Grundlage und praktische Erfahrung als Leitfaden, um sicherzustellen, dass jeder Gewindeschneider ein "unsichtbarer Wächter" der Produktionslinien unserer Kunden wird.

Die Kernmerkmale von Spiralbohrgewindeschneidern und die präzise Anpassung an Bearbeitungsszenarien:

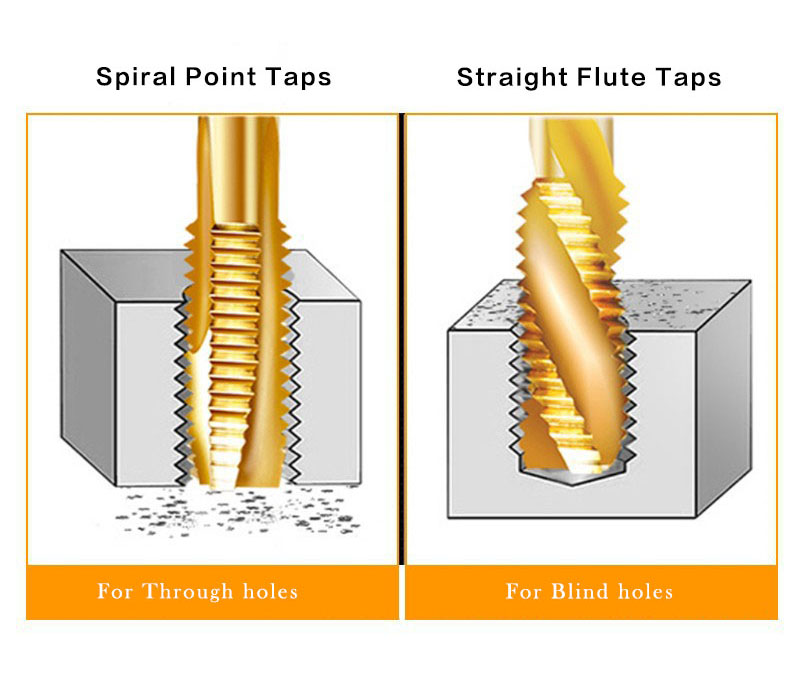

1. Wesentliche Merkmale: Speziell für Durchgangslöcher entwickelt

- Späneorientiertes Design: Die geometrische Struktur der Spiralspitzen erzwingt das Vorwärtsschieben der Späne (entlang des Lochbodens), was es hauptsächlich für die Bearbeitung von Durchgangslöchern geeignet macht.

- Effizienzvorteil: In Durchgangsloch-Szenarien können die Späne direkt abfallen, ohne dass eine Rückwärtsschneidung erforderlich ist, was zu einer Steigerung der Bearbeitungseffizienz um mehr als 50 % im Vergleich zu Handgewindeschneidern führt.

2. Das doppelschneidige Schwert der Tieflochbearbeitung

- Einsetzbare Szenarien:

- Flaches Durchgangsloch (Loch Tiefe ≤ 3 mal Durchmesser): Am besten geeignet, mit gleichmäßiger Späneabfuhr und ohne Rückstände.

- Tiefloch Durchgangsloch (Loch Tiefe > 5 mal Durchmesser): Ein Hochdruck-Kühlsystem wird benötigt, andernfalls können lange Späne sich verfangen.

3. Tabubereich:

- Blindlochbearbeitung: Die Spiralspitzenstruktur kann keine rückwärtige Späneabfuhr durchführen, und die Späneansammlung kann leicht zu einem Werkzeugbruch führen (in diesem Fall sollte ein Spiralnut-Gewindeschneider verwendet werden).

Die "Wandler" des Materials: Die richtige Materialwahl = Der halbe Sieg

1. Das "Bruder-Duell" von HSS und HSSE

- Traditionelles HSS (Hochgeschwindigkeitsstahl):

- Einsetzbare Szenarien: Bearbeitung von allgemeinem Kohlenstoffstahl und Gusseisen

- Wirtschaftlicher Vorteil: 35 % Kostenreduktion bei Kleinserienaufträgen

- Upgraded HSSE (Kobalt-Hochgeschwindigkeitsstahl):

- Hohe Temperaturfestigkeit: 50 % Steigerung der Härtebeständigkeit bei 600°C

- Praktischer Fall: Bearbeitung von 316 Edelstahl-Gewindelöchern, mit einer Lebensdauer, die dreimal so hoch ist wie die von normalen Gewindeschneidern

2. Die "Ultimative Herausforderung" von Hartmetall

- Experte für Mikrogewinde:

- Kann M1,2-Gewinde bearbeiten (etwa die Dicke eines menschlichen Haares)

- Patentiertes Schneidkanten-Design: 0,02 mm Radius-Übergang (unter dem Mikroskop verglichen)

- Champion der Tieflochbearbeitung:

- Erfolgreicher Fall: 12x Durchmesser Tieflochbearbeitung (Gesamtlänge 96 mm)

- Anti-Fraktur-Design: Allmählich verdickter Halsdurchmesser (70 % Reduktion der Spannungskonzentration)

Das "Intelligente Navigationssystem" des Spiralwinkels

1. Die "Persönlichkeitsprüfung" für Metalle

- Die "klebrige" Natur von Aluminiumlegierungen → 25° Spiralwinkel + polierte Nutenwand-Design (Reibungskoeffizient auf 0,12 reduziert)

- Die "sture" Essenz von Edelstahl → 12° Spiralwinkel + negativer Freiwinkel (18 % Reduktion der Spitzen-Schneidkraft)

- Die "empfindliche Konstitution" von Titanlegierungen → 18° Gradienten-Spiralwinkel (0,7° Änderung pro mm)

2. Technologisches Angle Matching

| Materialtyp | Empfohlener Winkel | Spezialbehandlung | Geeignete Szenarien |

|---|

| Niedriglegierter Kohlenstoffstahl | 15° | Konventionelles Polieren | Allgemeine mechanische Teile |

| Nickelbasierte Legierungen | 8° | Winkelentgratung + Mikrobeschichtung | Triebwerkskomponenten für Flugzeuge |

| Duktiles Gusseisen | 20° | Verstärkte Späneabfuhrnuten | Automobil-Bremssysteme |

3. Besondere Mission für deutsche Kunden

- Herausforderung: Bearbeitung eines 3 mm Durchmessers, 15 mm tiefen Hydraulikventilkörpergewindes

- Lösung:

- Verwendung eines 12° Startwinkels mit einem intelligenten variablen Winkel-Design, das sich bei jeder Drehung um 0,3° erhöht

- Maßgeschneiderte ultrakurze Schaftstruktur (Gesamtlänge nur 22 mm)

- Ergebnisse: ✔ Bearbeitungsdurchlaufquote von 68 % auf 99 % verbessert ✔ Bearbeitungszeit für ein Einzelstück um 40 % reduziert

Das "Fünfschicht-Schutzsystem" der Beschichtungstechnologie

1. Schutzschicht-Strukturschema

- [Substrat] → [Bindeschicht] → [Verstärkungsschicht] → [Funktionelle Schicht] → [Intelligente Schicht]

- Hartmetall → TiN → AlCrN → MoS₂ → Temperaturempfindliche Beschichtung

- Intelligente Warnung: Wenn die Temperatur 300°C überschreitet, wird die Beschichtung rot (wie ein "Thermometer")

2. Extremumgebungstestbericht

| Testkriterium | Internationale Norm | Leistung unseres Produkts |

|---|

| Hochtemperatureinsatz | ISO 3685 | 750°C kontinuierliche Bearbeitung für 1 Stunde ohne Oxidation |

| Korrosionsbeständigkeit | ASTM B117 | Kein Rost in einer 5%igen Salzsprühumgebung für 200 Stunden |

| Haftfestigkeit | DIN 50324 | Kein Späneansammeln bei der Bearbeitung von Aluminiumlegierungen |

Späneabfuhrsystem "Verkehrskontrollplan"

1. Drei Kern-Designs

- Verbreiterte Spuren: Rillenbreite um 20% erhöht, Späneabfuhrgeschwindigkeit ↑35%

- Verstopfungsfreie Kurven: 60° geneigtes Winkeldesign zur Vermeidung von Eisenfeilenansammlungen

- Notspur: Ersatz-Späneabfuhrrille (Tiefe um 0,1 mm erhöht)

2. Drei "Lebensrettende" Techniken für Tieflochbearbeitung

- Segmentierte Bohrmethode: Rückzug alle 3 mm und Reinigung der Späne alle 0,5 mm

- Kühlmittel-Formel: Spezielles Öl mit extremen Druckadditiven

- Geschwindigkeitssteuerung:

- Eintrittsphase: 1500 U/min für schnellen Eintritt

- Mittlere Phase: 800 U/min für stabile Bearbeitung

- Ausgangsphase: 200 U/min für feine Bearbeitung

Industrieherausforderungen "Rissdateien"

Szenario 1: Automobilindustrie - Gusseisen-Zylinderkopf-Bohren

- Schmerzpunkt: Häufige Kantenabplatzungen

- Waffenarsenal:

- Ultrafine Körnung HSSE-Material (ASTM 12 Grad)

- Komposite Alumina-Beschichtung

- Verstärkendes Nackendurchmesser-Design

Szenario 2: Medizinische Geräteindustrie

- Kopfschmerz: Mikro-Gewindeabbruch bei Knochenschrauben

- Innovative Lösung:

- Medizinisches Hartmetallmaterial

- 0,005 mm Durchmesser-Jump-Kontrolle

- Ergebnis: Bestehen der ISO 13485 Medizinzertifizierung

Zusammenfassung:

Von der Flexibilität von Titanlegierungen bis hin zur Krise der Tieflochbohrung, von der Strenge der deutschen Normen bis hin zum Pragmatismus der amerikanischen Normen ist die maßgeschneiderte Spiralbohrgewindeschneider-Fertigung ein gemeinsamer Kampf, der Materialwissenschaften, Strömungsmechanik und intelligente Fertigung überbrückt. Mit präziser Steuerung auf Millimeterebene, intelligenten Beschichtungssystemen und einem globalen Service-Netzwerk haben wir eine "kontinuierliche Tapping-Verteidigungslinie" für Kunden in 12 Ländern aufgebaut. Wenn Ihre Produktionslinie auf hartnäckige Bearbeitungsprobleme stößt, gibt es immer einen Gewindeschneider, der geboren wurde, um Ihre Bedürfnisse zu erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.