Maßgeschneiderte Beschichtungslösungen für Präzisions-Schneidwerkzeuge

In dem wettbewerbsintensiven Umfeld der Hochleistungsfertigung definiert die mehrschichtige Struktur der Schneidwerkzeugbeschichtungen heimlich die Bearbeitungsregeln neu. Da die Leistung von Einzelschichtbeschichtungen ihre physikalischen Grenzen erreicht, haben sich nanometergroße mehrschichtige Architekturen – die Stressregulierung, Funktionsintegration und Fehlerblockierung bieten – als Schlüssel zur Überwindung von Bearbeitungsherausforderungen in der Luft- und Raumfahrt, der neuen Energiefahrzeugindustrie und anderen fortschrittlichen Industrien etabliert.

1. Die wissenschaftliche Logik hinter der Auswahl der Beschichtung

1.1 Die vier Hauptfunktionen der Werkzeugbeschichtungen

- Schutzschild: Bildet eine 2-5μm dicke Schutzschicht auf der Werkzeugoberfläche (entspricht 1/20 der Dicke eines menschlichen Haares).

- Schmierungsschicht: Einige Beschichtungen haben einen Reibungskoeffizienten von nur 0,15, was der Gleitfähigkeit von Eis nahekommt.

- Wärmeabfuhr: Bestimmte Beschichtungen können die Schneidtemperaturen um mehr als 200°C senken.

- Verschleißindikator: Der Verschleißzustand der Beschichtung spiegelt direkt wider, ob die Bearbeitungsparameter optimiert sind.

HSSE TAP MIT TiN BESCHICHTUNG

1.2 Die goldene Formel für Material- und Beschichtungs-Kombinationen

| Bearbeitetes Material | Empfohlene Beschichtung | Hauptleistungssteigerung | Typische Anwendung |

|---|

| Edelstahl | TiAlCrN + MoS₂ | Anti-Haftung, Korrosionsbeständigkeit | Lebensmittelmaschinenkomponenten |

| Titanlegierung | AlCrN + WS₂ | Anti-Diffusion, niedriger Reibungskoeffizient | Luft- und Raumfahrt-Befestigungsherstellung |

| Aluminiumlegierung | CrN + DLC | Anti-Kantenerosion, Oberflächenbeschaffenheit | Automobilmotorblöcke |

| Verbundmaterialien | Mehrschichtige Gradientbeschichtung | Anti-Abplatzen, Stress-Pufferung | Windturbinenblattbohrung |

|

VOLLHARTMETALL-BOHRER MIT TiAlN BESCHICHTUNG

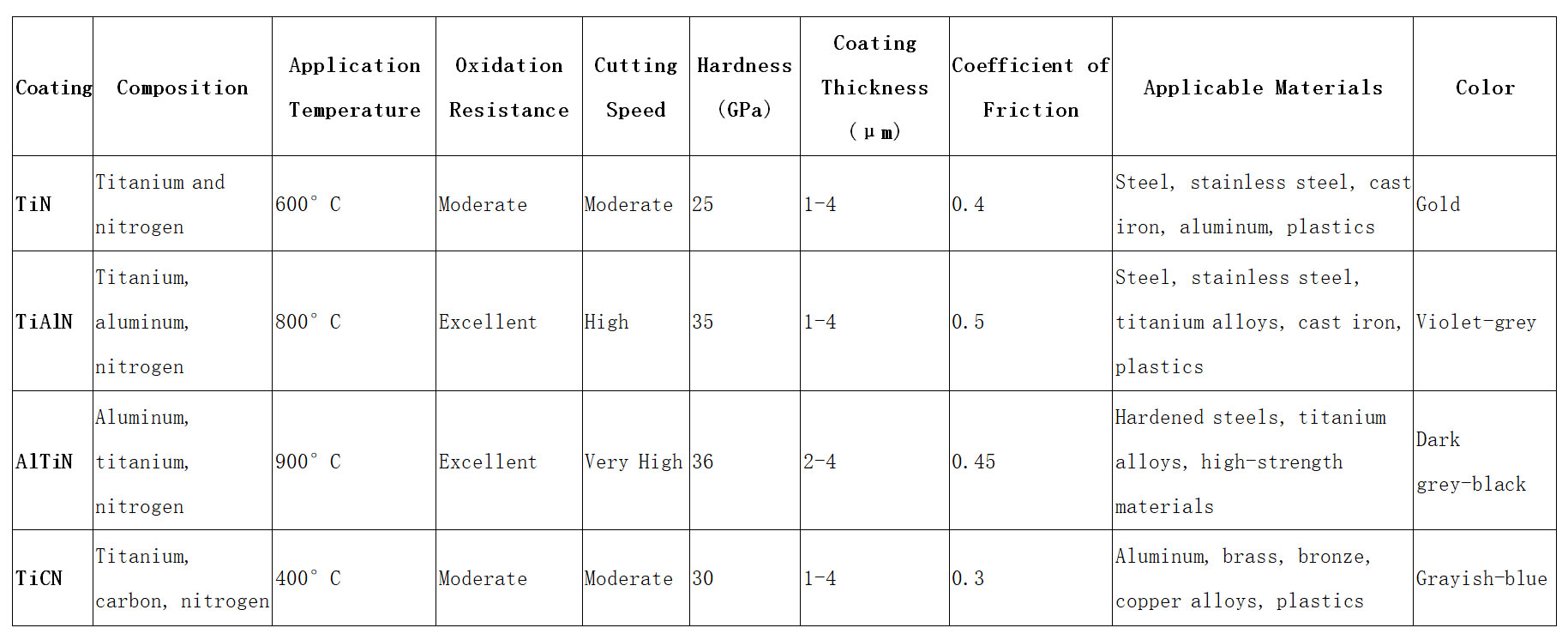

2. Vergleich von gängigen Beschichtungen

3. Wichtige technologische Punkte im Beschichtungsprozess

3.1 Im Vakuum-Beschichtungsbetrieb

- Vorbehandlung:

- Plasmareinigung (entfernt nanometergroße Verunreinigungen).

- Argon-Ionen-Bombardierung (verstärkt die Oberflächenaktivierung).

- Beschichtungsprozess:

- Temperaturkontrolle: 350-450°C (stellt sicher, dass die HSS-Härte unbeeinflusst bleibt).

- Druckkontrolle: 0,3-0,5Pa (entspricht dem Luftdruck auf dem Gipfel des Mount Everest).

- Zeitkontrolle: 2-4 Stunden (jede Mikrometerschicht benötigt 30-50 Minuten).

- Nachbehandlung:

- Micro-Sandstrahlen (verstärkt die Haftung der Beschichtung).

- Passivierung (verbessert die Korrosionsbeständigkeit).

3.2 Drei-Schichten-Qualitätssicherungssystem

- Labortests:

- ✔ Kratztest: Hält 5 kg Druck stand, ohne abzusplittern.

- ✔ Salzsprühtest: 720 Stunden ohne Rost.

- ✔ Metallographische Analyse: Unter 2000-facher Vergrößerung untersucht.

- Vor-Ort-Validierung:

- ✔ Kontinuierlicher Bearbeitungstest: Verfolgt die Werkzeuglebensdauerkurve.

- ✔ Späne-Morphologie-Analyse: Bewertet den Zustand der Beschichtung.

- Kundenverfolgung:

- ✔ Werkzeuglebensdauer-Datenbank: 100.000+ Bearbeitungsdatenpunkte akkumuliert.

4. Die Designphilosophie von Mehrschichtbeschichtungen

4.1 Warum eine "kuchenartige" Schichtstruktur verwenden?

- Stress-Pufferung: Harte Schichten (z.B. AlTiN) wechseln sich mit weichen Schichten (z.B. MoS₂) ab, um Schneidbelastungen zu verteilen.

- Funktionale Segmentierung:

- Verschleißfeste äußere Schicht (2μm TiCN)

- Wärmedämmende mittlere Schicht (1,5μm Al₂O₃)

- Hochadhäsive Basisschicht (0,5μm CrN)

- Fehlerblockierung: Jede Schicht ist ≤1μm dick und verhindert das Ausbreiten von Rissen.

4.2 Typische Mehrschicht-Beschichtungsdesigns

| Strukturtyp | Schichten | Gesamtstärke | Anwendung | Leistungssteigerung |

|---|

| Gradientstruktur | 5-8 | 3-5μm | Unterbrochene Bearbeitung von Edelstahl | Anti-Abplatzen +40% |

| Nanolayered | 50+ | 2-3μm | Feinschlichten von Titanlegierungen | Reibungskoeffizient ↓35% |

| Weich-Hart-Wechsel | 10-15 | 4-6μm | Bohrung von Verbundmaterialien | Werkzeuglebensdauer ↑300% |

| Funktionskomposit | 3-5 | 5-8μm | Fräsen von Hochtemperaturlegierungen | Hitzebeständigkeit ↑200°C |

|

5. Anwendungen der Beschichtung in der Praxis

5.1 Durchbruch bei der Bestellung von Automobilteilen in Europa

- Kundenprobleme:

Bearbeitung von VW DQ200 Getriebegehäusen (Material: EN-GJS-600).

Die Lebensdauer des Gewindeschneidwerkzeugs war auf 800 Löcher begrenzt, was häufige Werkzeugwechsel erforderte.

- Lösung:

- ① HiPIMS-Technologie implementiert zur Ablagerung einer (Ti,Al,Si)N-Beschichtung.

- ② Optimierung des Gewindegangs (Schneidkraft um 30% reduziert).

- ③ Maßgeschneiderte Passivierungsbehandlung.

- Ergebnisse:

- ✔ Die Lebensdauer des Gewindeschneiders wurde auf 3.200 Löcher verlängert.

- ✔ Erfolgreicher Abschluss der VDA6.3 Prozessprüfung von VW.

- ✔ Abschluss eines 5-Jahres-Rahmenvertrags.

5.2 Erfolg bei der Bestellung von Medizinprodukten in Nordamerika

- Kundenanforderungen:

Bearbeitung von orthopädischen Titanimplantaten (Oberflächenrauheit Ra ≤0,4μm).

- Technische Durchbrüche:

- ✔ Entwicklung einer Nanolayer-Beschichtung (HV3200, Reibungskoeffizient 0,18).

- ✔ Innovative Kühlstrategie (Werkzeugspitze unter 150°C gehalten).

- ✔ Integriertes Echtzeit-Beschichtungsüberwachungssystem.

- Zertifizierungsleistungen:

- ✔ FDA 510(k)-Zulassung.

- ✔ Entspricht den ASTM F136 medizinischen Titanstandards.

- ✔ Aufnahme in das Lieferantennetzwerk von Johnson & Johnson.

5.3 Herausforderung bei der Bohrung von Verbundschichten in der Luft- und Raumfahrt

- Herausforderungen:

- CFRP + Titanlegierung Verbundmaterialbohrung:

- Gratbildung in der CFRP-Schicht.

- Starke Haftung in der Titanlegierungsschicht.

- Maßgeschneiderte Lösung:

- Gradientenübergangs-Beschichtung:

- Basisschicht: CrN (verstärkt die Haftung).

- Mittelschicht: TiAlN/WC-C (10 abwechselnde Schichten).

- Oberschicht: Si-DLC (Schmierung & Anti-Haftung).

- Durchbrüche:

- ✔ Die Lochwandqualität erfüllte die BAC5613-Normen.

- ✔ Die Lebensdauer des Bohrers wurde von 15 auf 120 Löcher verlängert.

- ✔ Die Bearbeitungseffizienz wurde um 60% gesteigert.

6. Häufig gestellte Fragen zu Beschichtungen

6.1 Kostenbedenken

Q: Wie viel teurer sind beschichtete Werkzeuge? Sind sie ihr Geld wert?

| Kostenfaktor | Unbeschichteter Bohrer | Beschichteter Bohrer | Differenz |

|---|

| Kaufpreis | 28 $ | 35 $ | +25% |

| Bearbeitete Teile pro Werkzeug | 1.200 | 4.500 | +275% |

| Werkzeugwechsel-Ausfallkosten | 16 $ | 5 $ | -69% |

| Gesamtkosten pro 1.000 Teile | 36,7 $ | 13,3 $ | -64% |

|

6.2 Wie wählt man die richtige Beschichtung?

Entscheidungsbaum:

- Hat das Material eine Härte von ≥35HRC?

- Ja → Wählen Sie eine AlTiN-basierte Mehrschichtbeschichtung.

- Nein → Wählen Sie eine TiCN-basierte Mehrschichtbeschichtung.

- Ist die Schnittgeschwindigkeit >150m/min?

- Ja → Fügen Sie eine thermische Barrierebeschichtung hinzu (z. B. Y₂O₃-Dopierung).

- Nein → Konzentrieren Sie sich auf das Design der verschleißfesten Schicht.

- Sind die Kühlbedingungen eingeschränkt?

- Ja → Fügen Sie eine feste Schmiermittelschicht (WS₂/MoS₂) hinzu.

- Nein → Optimieren Sie die Kombination von reinen Härtenschichten.

7. Fazit

Von Gradientübergang-Designs bis hin zu intelligenten variablen Schichtbeschichtungen baut die Mehrschichtbeschichtungstechnologie eine "molekulare Rüstung" auf Schneidwerkzeugen, die für komplexe Bearbeitungsbedingungen maßgeschneidert ist. Diese Innovation verlängert nicht nur die Werkzeuglebensdauer um das 3- bis 5-fache, sondern stärkt auch Chinas Wettbewerbsfähigkeit gegenüber globalen Fertigungsriesen in der Hochpräzisionsbearbeitung.

HSSE TAP MIT TiN BESCHICHTUNG

HSSE TAP MIT TiN BESCHICHTUNG VOLLHARTMETALL-BOHRER MIT TiAlN BESCHICHTUNG

VOLLHARTMETALL-BOHRER MIT TiAlN BESCHICHTUNG

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.