Ingenieure weltweit stellen sich die Frage: Wie wählt man Präzise das richtige Gewindebohrer-Modell für die Werkstückmerkmale?

Der Alarm in der Werkstatt ging wieder einmal mitten in der Nacht los – der dritte Gewindebohrer brach beim Bearbeiten eines Edelstahlventilkörpers, und das teure Werkstück war sofort unbrauchbar. Dies ist keine Horrorgeschichte, sondern ein täglicher Albtraum, der durch die Auswahl des falschen Gewindebohrers verursacht wurde. Als Ingenieur für Werkzeugtechnik mit 20 Jahren Erfahrung werde ich das praktische Wissen teilen, das durch Versuch und Irrtum erlangt wurde, und die wahren Auswahlregeln für Spiral-, Fasen- und Gerade-Flöten-Gewindebohrer aufzeigen, damit Sie endlich den Gewindebohrerbruch, abgenutzte Gewinde und Probleme bei der Spanabfuhr hinter sich lassen können.

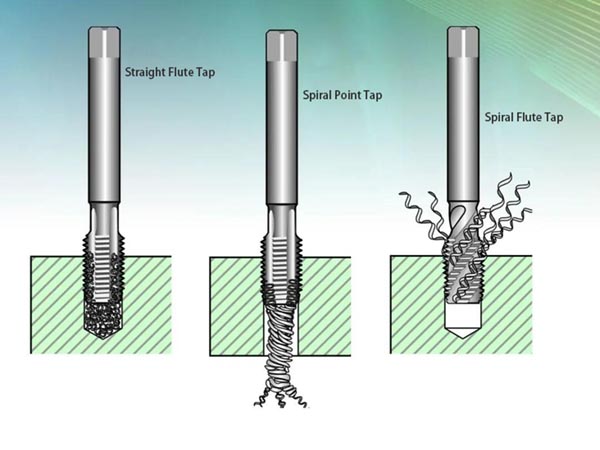

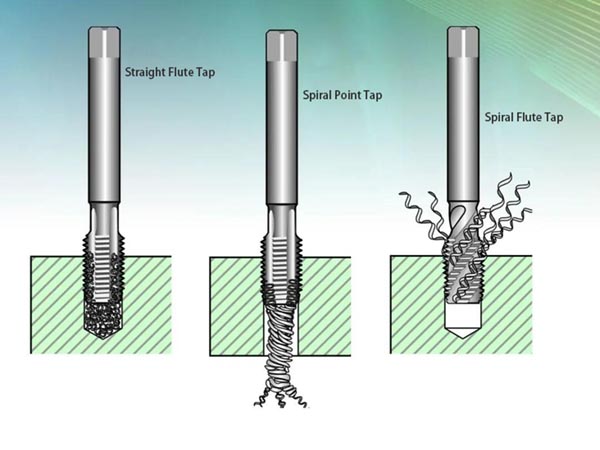

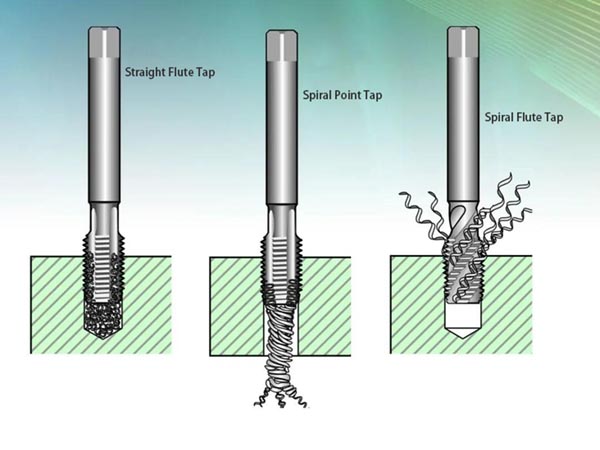

1. Wie man zwischen Spiral-, Fasen- und Gerade-Flöten-Gewindebohrern wählt

1.1 Material zuerst: Wählen Sie den Gewindebohrer passend zum Material

(Erinnern Sie sich an diese Eselsbrücke: Spiral für weiche Materialien, Fasen für harte Materialien, Gerade-Flöte für Blindlöcher)

- Weiche Materialien (Aluminium, Kupfer usw.) → Wählen Sie Spiral-Gewindebohrer

- Warum: Die spiralförmigen Rillen wirken wie ein Schraubendreher und werfen die Späne nach oben (genannt "Spanabfuhr").

- Hinweis: Je klebriger das Material (z. B. 6061 Aluminiumlegierung), desto größer sollte der Spiralenwinkel sein (üblich 35°-45°).

- Edelstahl, Legierter Stahl → Wählen Sie Fasen-Gewindebohrer

- Geheimnis: Das spitze Spitzen-Design bildet zuerst die Gewindeform (reduziert Reibung).

- Getestet: Bei der Bearbeitung von 304 Edelstahl halten Fasen-Gewindebohrer 2-3 Mal länger als Gerade-Flöten-Gewindebohrer.

- Blindloch-/Tieflöcherbearbeitung → Wählen Sie Gerade-Flöten-Gewindebohrer

- Falle: Die Verwendung eines Spiral-Gewindebohrers in einem Blindloch kann dazu führen, dass sich Späne am Boden verstopfen und die Gewinde zerkratzen.

- Hinweis: Ziehen Sie alle 3-5 Umdrehungen zurück, um Späne zu entfernen (die Verwendung unserer Gerade-Flöten-Gewindebohrer mit Spanabfuhr-Rillen erleichtert dies).

1.2 Maschinentyp: Verschiedene Methoden für alte Maschinen und neue Geräte

(90% der Gewindebohrer-Ausfälle treten aufgrund der Auswahl des falschen Typs auf)

- Standard-Bohrmaschine/Alte Maschinen

- Verwenden Sie unbedingt Gerade-Flöten-Gewindebohrer: Einfache Struktur, weniger wahrscheinlich zu brechen (Spindeldrehzahl ≤500 U/min).

- Lektion gelernt: Ein Kunde in Vietnam benutzte Spiral-Gewindebohrer auf einer alten Bohrmaschine, und 8 von 10 Gewindebohrern brachen.

- CNC-Bearbeitungszentren

- Bevorzugen Sie Spiral-Gewindebohrer: Stabile Hochgeschwindigkeitsbearbeitung (1200 U/min).

- Tipps zur Kostenersparnis: Unsere HSS-E Spiral-Gewindebohrer in Kombination mit automatischen Gewindebohrprogrammen steigern die Effizienz um 40%.

1.3 Bestelltyp: Verschiedene Methoden für Kleinserienversuche vs. Großserienproduktion

| Szenario | Empfohlener Gewindebohrertyp | Wichtige Nachricht |

|---|

| Probenentwicklung | Gerade-Flöten-Gewindebohrer | "Verwenden Sie zuerst den generischen Typ, optimieren Sie für die Großproduktion" |

| Bestellungen >100.000 Stück | Fasen-Gewindebohrer | "Obwohl 20% teurer, ist es aufgrund der reduzierten Werkzeugwechselzeit kosteneffizienter" |

| Dringende Nachbestellungen | Spiral-Gewindebohrer | "Keine Anpassung der Maschineneinstellungen erforderlich, einfach die Produktion sofort starten" |

- Fallbeispiel: Ein Ventilhersteller in Dubai kaufte jahrelang unsere Gerade-Flöten-Gewindebohrer, bis wir empfahlen, auf Fasen-Gewindebohrer umzusteigen:

- Ergebnis: Die Bearbeitungszeit pro Teil fiel von 27 Sekunden auf 19 Sekunden.

- Werkzeuglebensdauer: Steigerung von 300 Teilen pro Gewindebohrer auf 800 Teile pro Gewindebohrer.

(Wichtiger Punkt: Sie wussten nicht, dass Fasen-Gewindebohrer die richtige Wahl für Edelstahl sind.)

2. Die zugrunde liegende Logik der Materialauswahl

2.1 Metall-Duktilitäts-Gradierungstabelle

| Materialtyp | Vertretergrad | Empfohlener Gewindebohrer | Duktilitätsindex | Spanbildung |

|---|

| Super-weiche Materialien | 1060 Aluminium | Großer Spiralenwinkel (45°) | 85% | Kontinuierliche Streifen |

| Klebende Materialien | H62 Messing | Spiral-Gewindebohrer mit Spanbrecher | 65% | Kurzspiral-Späne |

| Harte-brittle Materialien | GCr15 Lagerstahl | Beschichteter Fasen-Gewindebohrer | 18% | Staubige Späne |

2.2 Besondere Behandlung für Verbundwerkstoffe

- Glasfaserverstärkter Kunststoff: Muss mit doppelschneidigen Gerade-Flöten-Gewindebohrern bearbeitet werden (um Delaminierung zu verhindern).

- Carbonfaserbearbeitung: Anpassung des Spiralenwinkels auf 10° + Diamantbeschichtung (um Grate zu verhindern).

- Fallstudie: Wir entwickelten einen speziellen Magnesiumlegierungs-Gewindebohrer für einen israelischen Kunden, indem wir den Spiralenwinkel anpassten, um das natürliche Verbrennen zu lösen (einschließlich Videovergleich des Brennversuchs).

3. Die goldene Formel für Bearbeitungsparameter

3.1 Drehzahlberechnungsformel

- Spiral-Gewindebohrer: N = (15000/D) × K (wobei D = Gewindedurchmesser in mm, K = Materialkoeffizient: Aluminium 0,8, Stahl 0,5).

- Fasen-Gewindebohrer: N = (12000/D) × K.

- Gerade-Flöten-Gewindebohrer: N = (8000/D) × K.

3.2 Auswahlmatrix für Kühlmittel

| Gewindebohrertyp | Wasserlösliches Öl | Ölbasierte Schneidflüssigkeit | Minimalmengenschmierung (MQL) |

|---|

| Spiral-Gewindebohrer | ★★★ | ★★☆ | ★★★★★ |

| Fasen-Gewindebohrer | ★★★☆ | ★★★★ | ★★☆ |

| Gerade-Flöten-Gewindebohrer | ★★★★★ | ★★★☆ | Nicht empfohlen |

Fallbeispiel: Ein indonesischer Kunde verwendete wasserlösliches Öl, was dazu führte, dass Fasen-Gewindebohrer 50% schneller abgenutzt wurden.

4. Fehleranalysekarte

4.1 Gründe für Gewindebohrerbruch

| Bruchart | Mögliche Ursachen | Lösung |

|---|

| Spiralbruch | Unzureichende Spanabfuhr | Wechseln Sie zu Gewindebohrern mit größerem Spiralenwinkel |

| Reiner Querriss | Fehlende Ausrichtung | Installieren Sie einen schwebenden Gewindebohrerhalter |

| Abgebrochene Zähne | Harte Stellen im Material | Wechseln Sie zu Pulvermetallurgie-Gewindebohrern |

4.2 Diagnose von Gewindequalitätsfehlern

- Großer Außendurchmesser: Gewindebohrerabnutzung über das zulässige Limit hinaus (Überprüfung des Flankenverschleißes).

- Gewindeoberflächen-Grad: Unzureichende Kühlung führt zu Spanansammlungen (Erhöhen Sie die Kühlmittelkonzentration).

- Unvollständige Gewindeform: Falscher Lochdurchmesser (siehe internationale Gewindeloch-Diagramme).

5. Fortgeschrittene Strategien zur Kostenkontrolle

5.1 Modell zur Werkzeuglebensdauer-Vorhersage

- Gesamtkosten der Bearbeitung = (Preis pro Gewindebohrer / Werkzeuglebensdauer) + Werkzeugwechselzeitkosten + Ausschussverlust

(Beispiel: Obwohl Fasen-Gewindebohrer 30% teurer sind, sinken die Gesamtkosten um 22%)

5.2 Leitfaden für die Verwendung regenerierter Gewindebohrer

- Reparaturhäufigkeit: HSS-Gewindebohrer können bis zu 3 Mal repariert werden; Hartmetall-Gewindebohrer können nicht repariert werden.

- Wirtschaftlicher kritischer Punkt: Stoppen Sie die Regeneration, wenn der Preis eines neuen Gewindebohrers weniger als das 2-fache der Reparaturkosten beträgt.

- Kostenvergleich-Fall: Eine mexikanische Automobilteilefabrik sparte jährlich 47.500 $ durch die Mischung neuer und regenerierter Gewindebohrer.

Zusammenfassung:

Von den Materialeigenschaften bis zu den globalen Beschaffungsregeln, von den Drehzahlformeln bis hin zu den Kostenkontrollmodellen, das Beherrschen der Essenz der Gewindebohrerauswahl bedeutet, den Dialog zwischen Metallen und Werkzeugen zu verstehen. Denken Sie daran: Der beste Gewindebohrer ist nicht der teuerste, sondern derjenige, der genau zu den Arbeitsbedingungen passt.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.