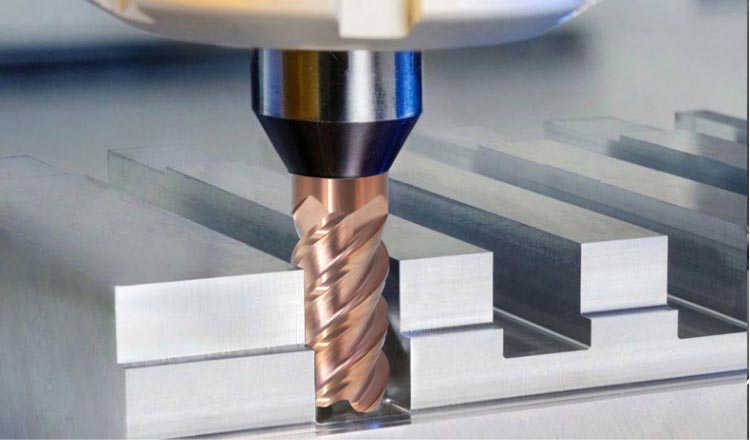

In der Welt der Präzisionsbearbeitung dient ein gewöhnlicher Flachfräser oft als unsichtbarer Schiedsrichter, der die Produktionseffizienz und Produktqualität bestimmt. Wenn Sie mit Problemen wie Werkzeuganhaftung bei Edelstahl, Graten bei Aluminiumlegierungen oder Absplitterungen bei Werkzeugstahl zu kämpfen haben, könnte das standardisierte Design von Universalwerkzeugen still und leise Ihre Gewinne schmälern – und hier kommt der Wert maßgeschneiderter Werkzeuge ins Spiel.

Hauptfunktionen eines Flachfräsers:

Der Flachfräser ist das "Präzisionsgravurwerkzeug" in der Metallbearbeitung, das speziell zum Erstellen von ebenen Oberflächen und rechteckigen Strukturen entwickelt wurde. Durch die rotierende Schneidkante führt es aus:

- Ebenenflächenbearbeitung — Fräst effizient große flache Oberflächen, 30 % schneller als Kugelfräser.

- Rechtwinklige Formung — Bildet saubere 90°-Stufen an den Kanten von Bauteilen mit einer Genauigkeit von ±0,02 mm.

- Kompatibilität mit mehreren Materialien — Angepasste Schneidprofile und Beschichtungen können Probleme wie Werkzeuganhaftung bei Edelstahl, Grate bei Aluminiumlegierungen und hohe Temperaturbeständigkeit bei Titanlegierungen lösen.

Differenzierte Wertigkeit: Im Vergleich zu Universalfräsern sind maßgeschneiderte Flachfräser wie maßgeschneiderte Kleidungsstücke — durch Anpassung der Anzahl der Schneiden, des Spiralwinkels und der Beschichtungs-Kombinationen wird die Lebensdauer des Werkzeugs um das 2- bis 5-fache erhöht, wodurch sie besonders für herausfordernde Anwendungen wie Fahrzeugteile-Schlitze und Präzisionsschneiden von 3C-Produkten geeignet sind.

Die wissenschaftliche Formel hinter maßgeschneiderten Flachfräsern:

1. "Goldener Schnitt" der Materialauswahl:

- Verbessertes Hochgeschwindigkeitsstahl (HSS):

- Kobaltgehaltsvergleich: 8 % Kobalt vs. 5 % Kobalt in Edelstahlbearbeitungstests

- Indikatoren:

| Werkzeug | 5% Kobalt | 8% Kobalt |

|---|

| Werkzeuglebensdauer | 120 Minuten | 210 Minuten |

| Maximale Hitzebeständigkeit | 550°C | 620°C |

- Exklusiver Wärmebehandlungsprozess: Dreifache Anlasstemperierung erhöht die Härtegleichmäßigkeit um 90 %.

2. "Transformation" des Hartmetalls:

- Die mikroskopische Struktur bestimmt das Schicksal:

- Standardwerkzeuge: Ungleichmäßige Körnung (1-3μm) → Neigung zu Absplitterungen.

- Maßgeschneiderte Werkzeuge: Ultrafeine Körnung (0,5μm) mit dualer Gipfelverteilung → 3x längere Werkzeuglebensdauer.

3. "Unsichtbare Rüstung" der Beschichtungen:

- Vergleich der vier Beschichtungsleistungen:

| Beschichtungstyp | Anwendbare Szenarien | Hitzebeständigkeit | Reibungskoeffizient |

|---|

| TiN | Allgemeine Bearbeitung | 600°C | 0.6 |

| TiAlN | Hochtemperaturlegierungen | 900°C | 0.45 |

| AlCrN | Trockenschneiden | 1000°C | 0.35 |

| Diamant | Verbundwerkstoffe | 1200°C | 0.1 |

Der Teufel steckt im Design-Detail:

1. "Gedankenlesendes" Schneidkantendesign:

- Drei Arten von Schneidkantendesigns:

- Gerade Schneide: Geeignet für Grobbearbeitung → Hohe Schnittkraft, aber neigt zu Vibrationen.

- Wellenkante: Spänebrecher-Experte → Reduziert die Spanlänge um 70 %.

- Asymmetrische Schneide: Retter für dünnwandige Materialien → Reduziert die Deformation um 50 %.

2. Das Temperaturspiel der Spiralwinkel:

- Experimente haben gezeigt:

| Spiralwinkel | Bearbeitungstemperatur | Oberflächenqualität | Anwendbares Szenario |

|---|

| 30° | 480°C | Ra 1,6 | Stahl Grobbearbeitung |

| 45° | 380°C | Ra 0,8 | Aluminium Präzisionsbearbeitung |

| 60° | 420°C | Ra 1,2 | Tiefschlitzbearbeitung |

3. "Autobahn" Design der Spanabfuhrkanäle:

- Entwicklung der Schlitztypen:

- Gerader Schlitz → V-Schnitt → Parabolischer Schlitz (Spanabfuhrgeschwindigkeit um 25 % erhöht).

- Exklusive Vorschubwinkel-Technologie: Vorschubwinkelvariation von 0,5 mm pro Umdrehung reduziert Vibrationen um 40 %.

Zielgerichtete Lösungen für Branchenprobleme:

1. Automobilfertigung: Herausforderungen bei der Bearbeitung von Bremsscheiben

- Traditionelles Problem: Ansammlung von Gusseisenspänen → Alle 50 Teile anhalten, um Späne zu entfernen.

- Maßgeschneiderte Lösung:

- Vertiefung der Nuten (20 % tiefer als Standard).

- Oberflächenstrahlen (reduziert den Reibungskoeffizienten um 0,2).

- Effektvergleich:

| Indikator | Vorher | Nachher |

|---|

| Kontinuierliches Bearbeitungsvolumen | 50 Teile | 300 Teile |

| Ausfallzeit | 2 Stunden | 0,5 Stunden |

2. 3C Elektronik: Verformung von Handy-Mittelrahmen

- Branchenstandard: Bearbeitung von 0,3 mm dicken Aluminiumlegierungen mit einer Ausschussquote von <85 %.

- Maßgeschneiderte Lösung:

- 2-Schneiden asymmetrisches Design (primärer Schrägwinkel 88°+92°).

- 0,01 mm Kantenpassivierung.

- Ergebnisse: Ausschussquote auf 98 % erhöht, Werkzeugkosten um 40 % gesenkt.

3. Formenfertigung: SKD61 gehärteter Stahl-Albtraum

- Traditionelles Problem: Werkzeuglebensdauer <30 Minuten, häufige Werkzeugwechsel.

- Innovative Lösung:

- Substrat: Ultrafeines Hartmetall (Körnung 0,4μm).

- Beschichtung: AlTiN+MoS₂ Verbundbeschichtung.

- Messdaten:

- Kontinuierliche Bearbeitungszeit: Von 28 Minuten → 72 Minuten.

- Oberflächenrauheit: Ra 1,2 → Ra 0,6.

Die magische Formel zur Kostenkontrolle:

1. Echter Kostenrechner:

- Verborgene Kosten offenbart: Gesamtkosten = (Werkzeugpreis ÷ Werkzeuglebensdauer) + Werkzeugwechselzeitkosten + Ausschussverlust

- Beispiel:

- Standardwerkzeug: ¥200/Einheit × 3 Einheiten/Tag + Ausfallverlust ¥500 = ¥1.100/Tag

- Maßgeschneidertes Werkzeug: ¥380/Einheit × 1 Einheit/Tag + Ausfallverlust ¥100 = ¥480/Tag

2. Drei Prinzipien zur Kostensenkung:

- Goldener Schnitt: Die Werkzeugkosten sollten 8%-12% der Gesamtkosten der Bearbeitung ausmachen, um ein optimales Gleichgewicht zu erzielen.

- Lebenserinnerung: Werkzeuge ersetzen, wenn der Verschleiß 0,3 mm übersteigt (einschließlich Vergleichstabelle).

- Regenerationsplan: Beschichtungsservice für alte Werkzeuge (spart 60% der Kosten).

Anwendungsbeispiele:

Fall 1: Deutsche Automobilteilefabrik

- Problem: Werkzeuglebensdauer bei der Bearbeitung von Kugelgraphit-Gusseisen unter 2 Stunden.

- Lösung: K20 Hartmetall + AlCrN-Beschichtung + 30° Spiralwinkel.

- Ergebnis: Werkzeuglebensdauer auf 6,5 Stunden erhöht, jährliche Einsparungen von 52.000 €.

Fall 2: Vietnamesische Elektronik-OEM-Fabrik

- Herausforderung: Bearbeitung von 0,2 mm ultradünnen Aluminiumteilen, Ausschussquote 65 %.

- Lösung: Doppel-Schneiden asymmetrisches Design + Laser-Kantenpassivierung.

- Ergebnis: Ausschussquote auf 92 % erhöht, tägliche Produktion um 300 Teile gesteigert.

Interaktive Toolbox:

1. Intelligente Auswahlhilfe:

- Vier-Schritte-Schnellabgleich:

- Material auswählen: [Aluminiumlegierung / Edelstahl / Titanlegierung]

- Bearbeitungsart auswählen: [Roughing / Finishing]

- Maschinenleistung auswählen: [<5 kW / 5-10 kW / >10 kW]

- Empfohlene Lösung erhalten: [Schneidenzahl / Beschichtung / Spiralwinkel-Kombination]

2. Online Selbstdiagnosesystem:

- Symptom Auswahl:

- Blaue Späne → Zu hohe Spindeldrehzahl.

- Bearbeitungsoberfläche mit Vibrationstrichern → Werkzeugüberhang zu lang.

- Absplitterung an der Kante → Falscher Freiwinkel.

- Vier Diagnosetests:

- Späne betrachten: Spiralspäne ideal / Brechende Späne gefährlich.

- Geräusch hören: Summender Ton normal / Kreischender Ton erfordert Anpassung.

- Temperatur fühlen: Warm an der Berührung normal / Heiß bedeutet, Bearbeitung stoppen.

- Verschleiß prüfen: Kantenreflexion verschwindet bedeutet, Werkzeug muss ersetzt werden.

Fazit:

Vom mikroskopischen Fortschritt in Materialformeln bis hin zur präzisen Lösung von Branchenproblemen verwandeln maßgeschneiderte Flachfräser Bearbeitungsherausforderungen in technologische Dividenden. Mit einer 20-jährigen Werkzeugentwicklung-Datenbank als Grundlage stellt unser "klinischer Diagnose"-Service sicher, dass jedes Werkzeug ein Effizienzmultiplikator auf Ihrer Produktionslinie wird — schließlich erfordern wirklich gute Werkzeuge niemals Kompromisse.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.