Umfassende technische Analyse von Industrie-Qualitäts-Zentrierbohrern

Im Bereich der Präzisionsfertigung spielen Zentrierbohrer, obwohl klein, eine entscheidende Rolle bei der Bestimmung der Bearbeitungsgenauigkeit von Wellenkomponenten. Als ein Unternehmen mit 15 Jahren Erfahrung im Außenhandel von Werkzeugschneidwerkzeugen haben wir aus erster Hand erlebt, wie die präzise Auswahl verschiedener Zentrierbohrer (Typ A/B/R/C/Fase) und Zentrierbohrungen (Standard/Gewindebohrung/Tiefe Löcher) die Produktionseffizienz verändert hat – von Mikrometer-genauen Positionierlöchern in deutschen Automobilkurbelwellen bis hin zur Bearbeitung von tiefen Edelstahl-Löchern in japanischen medizinischen Geräten.

Dieser Artikel entmystifiziert technische Fachbegriffe und gibt praktische Einblicke in die Kombinationen von fünf Zentrierbohrertypen und sechs Zentrierbohrungsarten. Durch das Verständnis dieser Kombinationen können globale Käufer Fallstricke vermeiden, Kosten senken und die Effizienz bei der Beschaffung verbessern.

1 Detaillierte Analyse der fünf Haupttypen von Zentrierbohrern und praktische Auswahlstrategien

1.1 Typ A Zentrierbohrer: Die verborgene Stärke der 60° Kegelschnittspitze

(Key Terms: DIN 332 Standard / Edelstahlbearbeitung / Automobilteile)

- Strukturanalyse

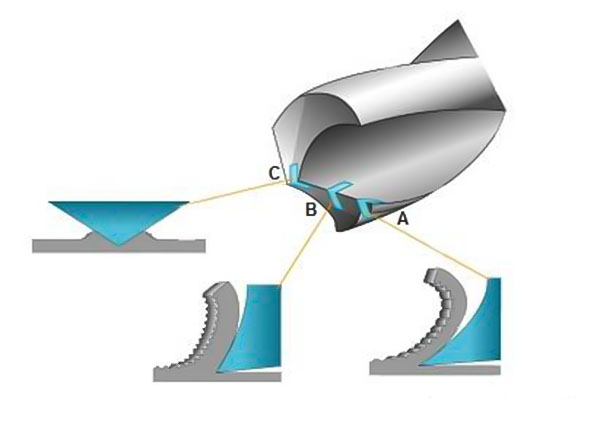

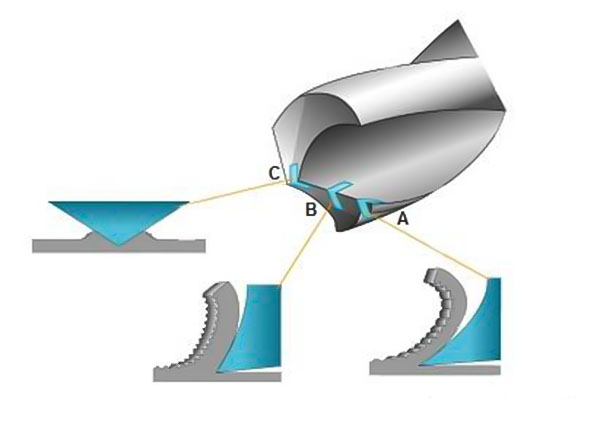

- Dual-Schutz-Design: 60° primärer Kegel für präzise Positionierung + 30° Schutzkegel zur Vermeidung von Kratzern (illustriert).

- Besondere Eigenschaft: R0,5 Mikroradiusbehandlung, ein wichtiger Prüfpunkt für europäische Kunden.

- Praktische Anwendungstipps

- Problemlösung bei Edelstahlbearbeitung: Beim Bearbeiten von 304 Edelstahl verhindert das Bohren eines Vorbohrlochs Ø1,5-2mm das Absplittern.

- Fallbeispiel Automobilindustrie: Beschaffungsdaten eines deutschen Kurbelwellenherstellers (Jahresverbrauch: 20.000 Stück)

-

- Werkzeughalterkompatibilität: HSK-A63 Hydraulik-Werkzeughalter

- Bearbeitungsparameter: 1500 U/min / 0,1 mm/Umin Vorschubrate

1.2 Typ B Zentrierbohrer: Der Spezialist für flache Senkung

(Key Terms: ISO 866 Standard / Titanlegierungsbearbeitung / Ölventile)

- Dreistufiges Geometrie-Design

- 118° Spitze – Sorgt für schnelle Durchdringung.

- 90° flacher Boden – Schafft eine präzise, gleichmäßige Oberfläche.

- 45° Fase – Verbessert die Oberflächenqualität des Lochs.

- Branchenanwendungsvergleich

| Anwendung | Empfohlenes Material | Beschichtungswahl | Werkzeuglebensdauer (Löcher) |

|---|

| Ölventile | Hartmetall | TiAlN-Beschichtung | 3000+ |

| Landwirtschaftliche Maschinen | HSS-E | Standardbeschichtung | 1500 |

| Medizinische Instrumente | Edelstahl-spezifisch | Elektropoliert | 2000 |

|

- Problemlösung bei Kundenproblemen

- Fallbeispiel Dubai-Kunde: Beim Bearbeiten von 17-4PH Edelstahlventilkörpern verbesserte sich die Spanabfuhr um 60%, als der Spiralenwinkel von 30° auf 38° erhöht wurde.

- Häufiger Fehler: Eine Landbreite >0,1 mm kann zu Durchmesserabweichungen in flachen Senkbohrungen führen.

1.3 Typ R Zentrierbohrer: Die Geheimwaffe der Präzisionsfertigung

(Key Terms: AS9100 Zertifizierung / Medizinprodukte / Bogen-Schneidkante)

1.4 Typ C Multifunktion-Zentrierbohrer: Die intelligente Wahl für Kostensenkungen

(Key Terms: DIN 1880 Standard / Arbeitsoptimierung / Automobil-Radnaben)

- Kostenreduktionsformel

- Traditionelle Prozesskosten = (Bohraufwand + Werkzeugwechselzeit) × Stückkosten

- Multifunktionale Bohrlösung = Gesamtkosten um 40% reduziert

- Reales Fallbeispiel: Eine französische Automobil-Radnabenproduktion sparte jährlich 50.000 € an Arbeitskosten.

- Auswahlkriterien

| Material | Empfohlener Typ |

|---|

| Aluminiumlegierung | Mit Spanbrechermuster |

| Gusseisen | Verstärkte Schneidkante |

| Spezielles Plastik | Behandlung des Freiwinkel |

|

- Inspektionsprioritäten

- Überprüfen Sie die nahtlose Integration der fasenförmigen Oberflächen.

- Für die lebensmittelgerechte Bearbeitung ist ein FDA-zertifizierter Schmiermitteltestbericht erforderlich.

1.5 Fasen-Zentrierbohrer: Die ultimative Lösung für spezielle Bedingungen

(Key Terms: Optimiertes Längen-zu-Durchmesser-Verhältnis / Nukleargeräte / Trockenbearbeitung)

- Entwicklung des Antivibrationsdesigns

- Erste Generation: Konstanter Spiralwinkel → Geeignet für L/D < 5

- Zweite Generation: Variabler Spiralwinkel → Geeignet für L/D = 5-8

- Dritte Generation: Wellenschneidkante → Geeignet für L/D > 8 (Verwendet in russischen Nukleargeräten)

- Beschichtungstechnologie-Vergleich

| Beschichtungsart | Geeignetes Material | Hitzebeständigkeit | Werkzeuglebensdauer |

|---|

| TiN-Beschichtung | Allgemeiner Stahl | 600°C | Basiswert |

| DLC-Beschichtung | Aluminiumlegierung | 400°C | 1,5× Länger |

| Nano-Verbund | Hochtemperaturlegierungen | 800°C | 3× Länger |

|

- Spezialbestellbearbeitung

- Strahlungsbeständige Bestellungen: Zusätzliche Inspektion des Wolframlegierungs-Gleichgewichtes.

- Trockenbearbeitungsbestellungen: Müssen einer Oberflächen-Blackening-Behandlung unterzogen werden.

2. Technische Spezifikationen und Bohrstrategien für Zentrierbohrungen

(Core Keywords: ISO 2540 Standard / Gewindezentrierbohrungen / Tieflochbearbeitung)

2.1 Standard-Zentrierbohrungen

- Internationale Standards:

- ISO 2540 Typ R: 60° primärer Kegelwinkel + 120° Schutzkegel (am häufigsten)

- DIN 332 Typ A: Ermöglicht eine Toleranz von ±0,5° im Winkel (kritische Prüfanforderung für deutsche Kunden)

- Bearbeitungseigenschaften:

- Anwendbare Materialien: Kohlenstoffstahl / Aluminiumlegierung / Gusseisen

- Typische Parameter:

► Vorbohrdurchmesser: d = Zentrierbohrungsdurchmesser D × 0,3

► Vorschubgeschwindigkeit: f = 0,05–0,12 mm/Umin (je nach Materialhärte angepasst)

- Export-Fallstudien:

- Export nach Deutschland: Einhaltung des DIN 332 Konformitätsprüfberichts erforderlich

- Spezialanforderung eines koreanischen Kunden: Ein 0,2 mm flacher Boden muss am Boden der Zentrierbohrung beibehalten werden

2.2 Zentrierbohrungen mit Schutzkegel

- Strukturelle Innovation:

Dual-Sicherheitsdesign: 60° Arbeitskegel + 120° Schutzkegel (wie abgebildet)

Kernfunktion: Verhindert, dass Drehmaschinen die Lochränder abnutzen

- Branchenspezifische Anwendungen:

Präzisionswellenbearbeitung: Schweizer Uhrenteile (Oberflächenrauheitsanforderung: Ra ≤ 0,4)

Ultra-lange Wellenbearbeitung: Chinas Hochgeschwindigkeitszugachsen (Anti-Vibrationslösung für Wellen über 6 m Länge)

- Technische Parameter:

| Wellendurchmesser (mm) | Schutzkegeltiefe (mm) | Empfohlener Bohrertyp |

|---|

| 10–30 | 1,2–2,5 | Typ R |

| 30–80 | 3,0–4,5 | Typ B |

| 80–150 | 5,0–6,0 | Individueller Typ |

|

2.3 Gewindete Zentrierbohrungen

- Revolutionäres Design: Konisches Loch + Gewindeverbundstruktur

- Internationaler Standard: ISO 2541 (Gewindegrößenbereich: M6–M24)

- Besonderer Prozess: Bohrung des Zentrierlochs → Gewindeschneiden → Sekundäre Präzisionsnachbearbeitung des Kegels

- Drei Schlüsselvorteile:

- Erreicht sowohl axiale Positionierung als auch radiale Fixierung des Werkstücks.

- Verhindert Oberflächenkratzer, die durch traditionelle Versatzspannfutter entstehen.

- Besonders geeignet für die Bearbeitung von dünnwandigen Komponenten.

- Typische Bestellungen:

- Italienischer High-End-Maschinenbauer: M12 × 1,75 Fein-Gewindebohrung.

- Japanische Roboter-Gelenkkomponenten: Erfordert Gewinde-zu-Kegel-Koaxialität von ≤0,01 mm.

2.4 Tiefe Zentrierbohrungen

- Definition: Extra-tiefe Bearbeitung, bei der die Lochtiefe mehr als das Fünffache des Durchmessers beträgt.

- Technische Herausforderungen & Lösungen:

Spanabführung Probleme → Lösung: Innenkühlmittel-Zentrierbohrer (wie abgebildet).

Lochabweichung → Kontrollmaßnahme: Ziehen Sie den Bohrer alle 15 mm zurück, um Späne zu entfernen.

- Standardparameter:

| Lochdurchmesser D (mm) | Max. Tiefe-zu-Durchmesser-Verhältnis | Empfohlener Bohrerspitzenwinkel |

|---|

| 2–5 | 8:1 | 90° |

| 5–10 | 6:1 | 118° |

| 10–20 | 4:1 | 140° |

|

- Erfolgreiche Fallstudie:

Individueller Tieflochbohrer für norwegische Marine-Kurbelwellen: L/D = 12:1

▶ Sonderdesign: 40° Spiralwinkel + Nano-Beschichtung

▶ Bearbeitungsleistung: Geradheit < 0,03 mm/m

3. Funktion bestimmt durch Form:

Die Beziehung zwischen der Geometrie von Zentrierbohrern und der Struktur von Zentrierlöchern

| Zentrierbohrertyp | Wichtige geometrische Merkmale | Entsprechender Zentrierlocht Typ |

|---|

| Typ A | 60° Hauptkegel + 30° Schutzkegel | Standard-Zentrierloch (ISO 2540) |

| Designprinzip: | Die Doppel-Kegel-Struktur sorgt für eine präzise Positionierung, während der Schutzkegel ein Abplatzen der Kanten verhindert, wodurch er sich für Referenzlöcher in herkömmlichen Wellenkomponenten eignet. |

| Typ B | Flachboden-Stufendesign + mehrstufiger Kegel | Zentrierloch mit Schutzkegel |

| Designprinzip: | Der Flachbodenteil bildet einen Schutzkegel und verhindert den Abrieb auf dem Drehmaschinenmittelpunkt, wodurch er ideal für Präzisionsteile geeignet ist, die eine axiale Fixierung erfordern. |

| Typ R | Vollständig abgerundete Schneidkante (R0,8–R3,2) | Tiefes Zentrierloch / Präzisions-Zentrierloch |

| Designprinzip: | Die abgerundete Kante minimiert die Spannungs Konzentration, verlängert die Lebensdauer des Werkzeugs und ist besonders geeignet für Tieflochbearbeitung (L/D > 5) und Anwendungen mit hoher Oberflächenqualität. |

| Typ C | Bohrerspitze + Fasen-Schneidkante | Multi-Function-Zentrierloch |

| Designprinzip: | Ermöglicht gleichzeitiges Bohren und Fasen, reduziert die Werkzeugwechselzeit und optimiert die Effizienz für die Massenproduktion. |

| Fasen-Typ | Mehrwinkel-Fasen (30°/45°/60°) | Spezialfasen-Zentrierloch |

| Designprinzip: | Maßgeschneiderte Winkel erfüllen verschiedene Montageanforderungen, wie z.B. Anti-Vibrationsfasen in Kernkraftwerken. |

| Gewindebohrer | Spitzkegel + Gewindeschneidrinne | Gewindezentrierloch (ISO 2541) |

| Designprinzip: | Das gleichzeitige Bearbeiten des Kegels und des Innengewindes ermöglicht eine axiale Fixierung, ersetzt traditionelle Spannmethoden und verhindert Oberflächenschäden. |

|

4. Analyse wichtiger Anwendungs-Szenarien

4.1 Schutzkegel-Design vs. Zentrierloch mit Schutzkegel

- Technische Logik: Der sekundäre Schutzkegel (30° oder 45°), der während der Bearbeitung durch Typ A/B Zentrierbohrer entsteht, dient als zusätzliche Verstärkung.

- Funktion: Verteilt den Druck auf den Drehmaschinenmittelpunkt, verhindert Verformungen am Lochanfang – besonders wichtig für dünnwandige Teile.

- Unterstützende Daten: Bei Kohlenstoffstahl verbessert eine Erhöhung der Schutzkegeltiefe um 0,5 mm die Lochrand-Kompressionsfestigkeit um 18 %.

4.2 Schneidkantengeometrie vs. Lochwandqualität

Vergleichsexperiment:

| Zentrierbohrertyp | Schneidkantengeometrie | Lochwandrauheit (Ra) | Anwendungsszenario |

|---|

| Typ R | Vollständig abgerundet | 0,4–0,8μm | Luft- und Raumfahrt-Präzisionskomponenten (Ra ≤ 0,8μm) |

| Typ A | Gerade Schneidkante | 1,6–3,2μm | Allgemeine Bearbeitungsteile |

| Tiefloch Spezial | Wellige Schneidkante | 0,8–1,6μm | Ultradiefe Lochbearbeitung (L/D > 8) |

|

4.3 Kernherausforderungen bei der Tieflochbearbeitung

- Probleme:

- Konventionelle Zentrierbohrer neigen zum Abbrechen.

- Lochabweichung tritt häufig auf.

- Lösungen:

-

- Formoptimierung: Verlängerte Bohrkörper + Innenkühlmittelkanal (führt Kühlmittel zur Bohrerspitze).

- Parametereinstellung: Bohrer alle 10 mm zurückziehen, um Späne zu entfernen + Spindeldrehzahl um 20 % reduzieren (verhindert Kantenaufbau).

- Fallstudie: Individueller Tieflochbohrer für norwegische Marine-Kurbelwellen (L/D = 12:1, Lochdurchmesser = 10 mm, Lochtiefe = 120 mm).

5. Praktischer Auswahlworkflow

Materialhärte ≤ HRC35 → Wählen Sie HSS-Zentrierbohrer

↓

Zentrierloch-Typ Anforderungen:

- Standard-Positionierung → Typ A

- Mit Schutzkegel → Typ B

- Tiefloch (L/D > 5) → Typ R + Innenkühlmittel-Design

- Gewindesperrung → Individueller Gewindezentrierbohrer

↓

Oberflächenbehandlungsoptionen:

- Edelstahl / Titanlegierung → TiAlN-Beschichtung

- Aluminiumlegierung → DLC-Beschichtung

- Medizinische Komponenten → Elektrolytische Polierung

6. Industrie Q&A

F: Wie bestimmt man die Qualität eines Zentrierbohrers?

- → Visuelle Inspektion: Überprüfen, ob die Schneidkanten symmetrisch und frei von Absplitterungen sind.

- → Messung des Rundlaufs: Sicherstellen, dass der Radialrundlauf im Spannbereich ≤ 0,03 mm beträgt.

- → Bearbeitungstest: 50 aufeinanderfolgende Löcher in S45C-Stahl bohren, ohne dass Grate entstehen.

F: Wann ist ein maßgeschneiderter Zentrierbohrer erforderlich?

- ① Die Härte des Werkstückmaterials übersteigt HRC55.

- ② Die Lochtiefe übersteigt das Achtfache des Durchmessers.

- ③ Eine spezielle Zertifizierung wird benötigt (z. B. Luft- und Raumfahrt AS9100).

F: Wie wählt man den richtigen Zentrierlocht-Typ aus?

Auswahl-Goldene Regel:

- ① Für allgemeine Bearbeitung → Standard-Zentrierloch (kostengünstig).

- ② Für Präzisionsteile → Zentrierloch mit Schutzkegel (Qualitätssicherung).

- ③ Für axiale Fixierung → Gewindezentrierloch (Funktionsverbesserung).

- ④ Für ultratiefe Löcher → Maßgeschneiderte Konstruktion (verhindert Werkzeugbruch).

7. Zusammenfassung: Die goldene Regel der technischen Befähigung im internationalen Handel

In der Präzisionsfertigung haben sich Zentrierbohrer von einfachen Werkzeugen zu integrierten Lösungen entwickelt, die Materialmechanik, Topologie-Optimierung und Beschichtungstechnologie umfassen:

7.1 Dominante Zentrierbohrertypen

Die Typen A/B/R machen gemeinsam 80 % des konventionellen Marktes aus, wobei Typ R aufgrund seines abgerundeten Schneidkanten-Designs in den hochentwickelten westlichen Märkten ein jährliches Wachstum von 18 % verzeichnet.

Kompositbohrer (Typ C) und Fasenbohrer dienen als kostensenkende Werkzeuge in der Massenproduktion und reduzieren die Bearbeitungszeit um 23 %.

7.2 Die Evolution von Zentrierlöchern

Der technologische Fortschritt von Standardlöchern → Schutzkegel-Löchern → Gewindelöchern entspricht einem Sprung in der Werkstück-Positioniergenauigkeit von 0,1 mm auf 0,01 mm.

Der Markt für Tiefzentrierloch-Bearbeitungsgeräte ist in den letzten drei Jahren um 22 % gewachsen, was Innovationen wie interne Kühlsysteme und wellige Schneidkanten vorantreibt.

7.3 Zertifizierungsrahmen

Die Markteintrittsstandards werden von einem dreieckigen System von Zertifizierungen geprägt:

Europäische DIN 332

Amerikanische ASME

Japanische JIS

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.