Von Tesla bis BYD: Die Fertigungsgeheimnisse hinter festen Hartmetall-Bohrern aus Wolframkarbid

In der Produktionslinie von Teslas Gigafactory in Shanghai wird alle 22 Sekunden ein Elektromotor-Gehäuse präzise gebohrt – eine erstaunliche Leistung, ermöglicht durch einen einzigen CNY 380 festen Hartmetall-Bohrer aus Wolframkarbid. Da der Trend zu leichten Materialien die Automobilindustrie neu gestaltet und smarte Fabriken Mikron-Genauigkeit verlangen, durchlaufen herkömmliche Bohrer eine beispiellose Evolution. Dieser Artikel enthüllt die stille, aber kritische technologische Transformation hinter diesem Wandel und erklärt, warum 17 der 20 größten Automobilhersteller der Welt bereits feste Hartmetall-Bohrer aus Wolframkarbid in ihre strategischen Beschaffungspläne aufgenommen haben.

Die Bohrschlacht in den Automobil-Produktionslinien

1. Die Bearbeitungsherausforderungen neuer Materialien

- Die "Weiche Falle" von Aluminium

- Der Aluminiumanteil in Elektrofahrzeugen (EV) ist gestiegen und erreicht 2024 280 kg pro Fahrzeug.

- Vergleich der Werkzeugabnutzung: Ein gewöhnlicher Bohrer sammelt nach 50 Einsätzen Aluminiumablagerungen, während der feste Hartmetall-Bohrer nach 300 Einsätzen sauber bleibt.

- Der "Stärkefluch" von hochfestem Stahl

- Heißgeformter Stahl kann eine Härte von 550 HV erreichen, das doppelte der Härte von gewöhnlichem Stahl, was zu Werkhärtung führt.

- Fallstudie: Ein Bremsen-Disks-Lieferant, der HSS-Bohrer verwendete, erzielte eine durchschnittliche Lebensdauer von nur 80 Löchern. Nach dem Umstieg auf festen Hartmetall-Bohrer stieg die Werkzeuglebensdauer auf 600 Löcher.

- Die Delaminierungskrise von Verbundwerkstoffen

- Illustration: Schichttrennungsfehler bei CFRP-Bohrungen.

- Lösung eines Batteriehülsen-Lieferanten: Spezielle Schneidkanten-Design + segmentierte Vorschubstrategie zur Verbesserung der Ausbeute.

2. Das Rennen um Präzision und Effizienz

- Die Präzisionsgrenze in EV-Antriebsstrangsystemen

Anforderung an die Perpendicularität des Motorwellenlochs: ≤0,03° pro 100mm (entspricht einem Fahnenmast, der nur weniger als die Dicke einer Münze kippt).

Fall: Ein EV-Steuerkasten benötigt eine Lochpitch-Toleranz von ±0,02mm – ein Viertel der Dicke eines A4-Blattes.

- Der Effizienzdruck auf traditionelle Automobilhersteller

Ein japanischer Automobilhersteller optimierte seine Getriebe-Bohrparameter und reduzierte die Zykluszeit von 43 Sekunden auf 29 Sekunden pro Teil.

3. Verborgene Kostenfallen (Neue Perspektive)

- Downtime-Verlust-Rechner

Formel: Stündlicher Verlust = Maschinenabschreibung + Arbeitskosten + Verzögerungsstrafen

Beispiel: Eine Stanzwerkstatt verliert CNY 380 pro Werkzeugwechsel.

- Schrott-Kettenreaktion

Fall: Ein Fehler beim Bohren des Lenkknüppels führte dazu, dass eine gesamte Charge verschrottet wurde, was zu einem direkten Verlust von über CNY 200.000 führte.

- Herausforderungen bei der Einhaltung neuer Umweltvorschriften

GB/T 39199-2020: Der neueste nationale Standard für die Kontrolle der Metallstaubemissionen.

Fünf unverzichtbare Eigenschaften eines Hochleistungs-Bohrers

1. Abriebfestigkeit & Haltbarkeit

Testergebnisse: Auf dem gleichen Stahlblech verschleißt ein gewöhnlicher Bohrer nach 50 Löchern, während ein fester Hartmetall-Bohrer 800 Löcher hält.

2. Präzision & Stabilität

Fallbeispiel: Ein Getriebehersteller verbesserte seine Lochpositionsdurchlaufquote von 92% auf 99,6%, nachdem er feste Hartmetall-Bohrer eingeführt hatte.

3. Intelligente Spanabfuhr

Das Design der spiralförmigen Flöte ermöglicht eine automatische Spanabfuhr, wodurch Kratzer auf den Werkstücken verhindert werden.

4. Vielseitigkeit über Materialien hinweg

Ein einzelner Hartmetall-Bohrer kann Aluminiumlegierungen, Edelstahl und Verbundstoffe bearbeiten.

5. Zeit- & Kostenersparnis

Beispielrechnung: 230 Stunden Werkzeugwechselzeit werden jährlich pro Produktionslinie eingespart.

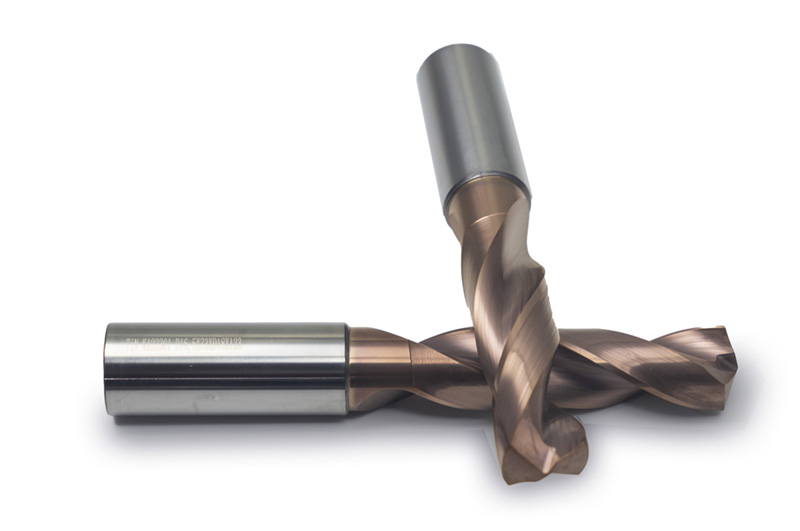

Die Evolution von festen Hartmetall-Bohrern aus Wolframkarbid

1. Materialwissenschaft an der Spitze der Technologie

- Das Geheimnis der Gradientenstrukturen

Kornzusammensetzung:

Ultrafeine Oberflächenkörner (0,3±0,05µm): Sorgen für Härte

Grobe Kernkörner (1,0–1,2µm): Gewährleisten Zähigkeit

- Die Evolution der Beschichtungen

TiN (Gold) → TiAlN (Violett-Schwarz) → AlCrN (Blau-Grau)

Vergleichende Tabelle, die den verbesserten Verschleißwiderstand über drei Generationen hinweg zeigt.

2. Die Intelligenz im geometrischen Design

- Das Geheimnis der Bohrerspitzenwinkel

130° Spitzenwinkel: Am besten für Edelstahl geeignet

140° Spitzenwinkel: Optimiert für Gusseisen

150° Spitzenwinkel: Entwickelt für Verbundwerkstoffe

- Die Strömungsdynamik von spiralförmigen Flöten

Videoanalyse: Warum ein 45°-Spiralwinkel Späne 3x schneller abführt als ein 30°-Winkel.

3. Integration von intelligenter Technologie

- Cloud-basierte Werkzeugüberwachung

Echtzeit-Verfolgen des Stromsignals erkennt abnormalen Verschleiß vor dem Ausfall.

- KI-unterstützte Schleifsysteme

Automatisches Nachschleifen von Werkzeugen stellt 90% der ursprünglichen Lebensdauer wieder her.

Praktische Fallstudien aus der Automobilindustrie

1. EV-Batteriepack-Bearbeitung

Herausforderung: 2mm dicke Aluminiumblech-Verformung beim Bohren.

Lösung: Speziell angepasster kurzer Hartmetall-Bohrer + spezielle Kühlstrategie.

Ergebnis: 2x schnellere Bearbeitungsgeschwindigkeit, 80% Reduktion der Verformung.

2. Tieflochbearbeitung in Motorblöcken

Problem: 6mm Durchmesser, 120mm tiefe Ölbohrungen neigen zu Abweichungen.

Lösung: Verlängerte Bohrstangen mit Führungskoepfen.

Ergebnis: Lochgeradheit auf 0,003mm pro 100mm verbessert, der höchste Standard der Branche.

3. Bohrungen für Autotür-Scharniere

Schmerzpunkt: Standardbohrer versagen 15 Mal pro Monat.

Verbesserung: Verstärkte Bohrerspitzenstruktur.

Einsparungen: 60% Reduktion der Werkzeugersatzkosten.

Fazit

Während die Automobilindustrie in Richtung Elektrifizierung und Intelligenz strebt, definieren Innovationen in festen Hartmetall-Bohrern aus Wolframkarbid die Fertigungsbenchmarks neu. Ob es eine Steigerung der Ausbeute um 0,1% oder eine Reduktion der Werkzeugwechselzeit um 15 Sekunden ist, diese schrittweisen Durchbrüche stärken kollektiv Chinas Fertigungswettbewerbsfähigkeit auf der globalen Bühne.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.