La Naissance d'un Taraud : À l'Intérieur du Monde de la Fabrication de Outils de Coupe de Précision

Dans les recoins cachés du génie mécanique, un taraud apparemment ordinaire incarne le code complexe de l'industrie moderne. En tant qu'instrument chirurgical qui grave des filetages dans des composants métalliques, sa création va bien au-delà d'une simple mise en forme. De la maîtrise de la structure moléculaire de l'acier à la croissance de revêtements à l'échelle nanométrique, chaque étape reflète une fusion parfaite de la science des matériaux et de l'ingénierie de précision. Alors que la fabrication mondiale pousse vers une précision et une efficacité au niveau micron, cette mince tige métallique—à peine de la longueur d'une main—doit subir des centaines de processus complexes avant de se transformer en un outil capable de supporter des milliers de coupes par minute. Le voyage évolutif de l'acier brut au produit fini redéfinit discrètement la valeur du "Made in China."

Tout comme un chef choisit ses ingrédients avec soin, différentes qualités d'acier sont choisies en fonction des exigences spécifiques de l'application. Pour les tarauds destinés aux pièces automobiles en Europe et en Amérique du Nord, l'acier rapide enrichi en cobalt est préféré pour sa dureté supérieure. Pour le secteur de l'électronique en Asie du Sud-Est, des matériaux résistants à la corrosion sont privilégiés. Dès leur arrivée, chaque lot d'acier est vérifié à l'aide d'un spectromètre pour garantir que sa composition respecte des normes strictes.

La transformation de l'acier commence par un traitement thermique. Soumis à une trempe à plus de 800°C et un revenu minutieusement contrôlé, le matériau acquiert un équilibre optimal entre dureté et ténacité. Ce processus est comparable à la cuisson d'un gâteau—la moindre variation de température ou de durée peut compromettre la qualité finale.

Un champ de bataille microscopique : Chaque jour, les inspecteurs qualité utilisent des microscopes électroniques 500x pour examiner la distribution des carbures. Un acier de haute qualité présente des particules de carbure uniformément réparties et fines, d'un diamètre ne dépassant pas 2 microns—équivalent à saupoudrer 500 "gardiens de dureté" à travers la section transversale d'un seul cheveu.

Les ingénieurs utilisent le logiciel UG pour effectuer des simulations dynamiques en 3D, calculant précisément comment les différents angles d'hélice (30°/45°/50°) influencent les forces de coupe. Pour les composants à parois ultra-minces dans l'industrie 3C, un design breveté de rainure combinant "chambrages doubles + pas de vis variable" a été développé, réduisant la déformation du filet à moins de 0,01 mm.

Les meuleuses CNC à cinq axes fabriquées en Suisse sculptent les bords de coupe avec une résolution de 0,001 mm. Pour les tarauds en alliage de titane, un processus "meulage grossier – vieillissement – meulage fin" est utilisé pour éliminer 98% du stress interne. Chaque meule est redressée en ligne après chaque lot de 20 tarauds pour maintenir la rectitude des bords avec une tolérance de 0,005 mm.

Dans un laboratoire de métrologie à température et humidité contrôlées, des machines à mesurer coordonnées (CMM) recueillent 500 points de données le long de l'axe du taraud. Nos tarauds à filetage UN respectent le grade de précision 6g—un niveau supérieur au standard industriel 6h. Cette légère amélioration a été cruciale pour intégrer la chaîne d'approvisionnement des fixations aérospatiales en Amérique du Nord.

L'application d'un "costume protecteur" par revêtement sous vide est la dernière et étape critique. Une couche résistante à l'usure plus mince qu'un papier est déposée sur les bords de coupe. Comparable aux revêtements d'écran de smartphone—mais avec des normes bien plus strictes—ces revêtements doivent présenter une tolérance d'épaisseur dans un centième de la largeur d'un cheveu humain.

Dans le laboratoire de contrôle qualité, les techniciens examinent chaque détail sous des microscopes industriels : l'écart de l'angle de filetage ne doit pas dépasser 0,5°, et aucune éclat de bord visible n'est autorisée. Des échantillons de tarauds sont soumis à des tests continus de 8 heures simulant les conditions réelles d'usinage.

De la barre d'acier à l'outil fini, un taraud de 15 centimètres nécessite plus de 20 jours de fabrication. Une fois scellé dans un emballage anti-corrosion, il est prêt à commencer son voyage international. Dans une usine automobile allemande, l'un de nos tarauds a réussi 50 000 opérations de filetage—un chiffre qui reflète humblement mais puissamment l'essence de la fabrication intelligente chinoise.

Le cycle de vie complet d'un seul taraud reflète la quête incessante de l'industrie moderne pour une précision ultime. De la maîtrise de la microstructure des aciers spéciaux, à la sculpture submicronique des bords de coupe, jusqu'à la protection par revêtement au niveau atomique—chaque étape de fabrication repousse les limites de ce qui est physiquement possible dans l'usinage des métaux.

Alors que les systèmes d'inspection numériques remplacent les cales traditionnelles, et que la conception guidée par simulation surpasse l'expérience générationnelle, la fabrication d'outils de coupe est devenue une science multidisciplinaire. Ces tiges métalliques silencieuses reposant dans les boîtes à outils sont des affirmations silencieuses d'une vérité universelle : l'avancement de la civilisation industrielle réside souvent dans les détails que nous négligeons.

Et l'histoire de leur naissance est un témoignage microscopique du passage de la Chine de la fabrication de masse à l'innovation de haute valeur et axée sur la qualité.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

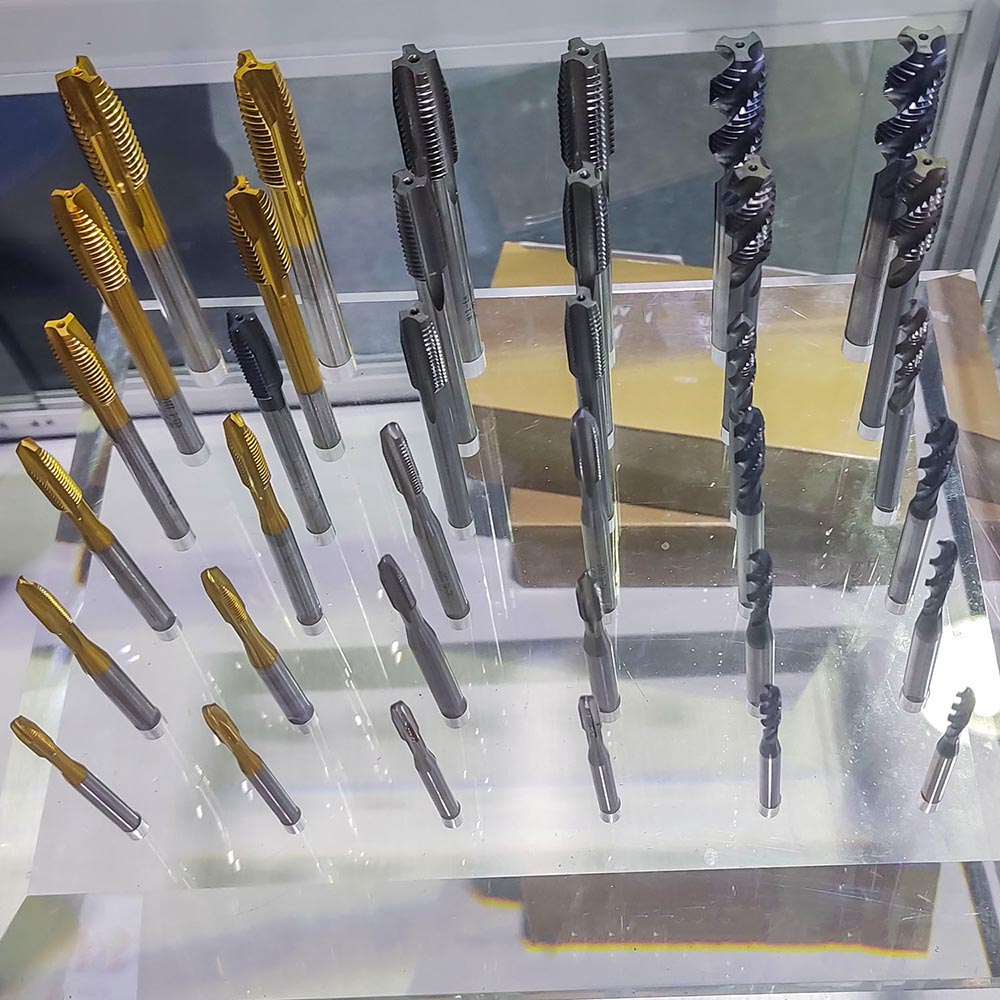

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement. | Tarauds HSSE-CPM | Taraux HSS-PM |

| Taraux HSSE-M42 | Taraux HSSE / HSS |

| Taraux à spirale | Taraux à cannelure droite |

| Taraux à pointe spirale | Taraux multifonctions |

| Forets en carbure monobloc | Forets hélicoïdaux |

| Forets centraux | Forets U à plaquettes amovibles |

| Fraises à bout plat | Fraises à rayon sphérique |