Processus de fabrication avancé et solution d'application personnalisée pour les tarauds à pointe hélicoïdale

Dans le monde de la fabrication de précision, un taraud à pointe hélicoïdale de qualité est comme un "engrenage de précision" pensant — il doit comprendre le tempérament du matériau et anticiper les défis de l'usinage.

En tant que fabricant avec 20 ans d'expérience dans l'industrie des outils de coupe pour le commerce extérieur, nous comprenons les principes fondamentaux des outils sur mesure : la science des matériaux de rupture comme base, et l'expérience pratique comme guide, garantissant que chaque taraud devienne un "gardien invisible" des lignes de production de nos clients.

Les caractéristiques fondamentales des tarauds à pointe hélicoïdale et leur adaptation précise aux scénarios d'usinage :

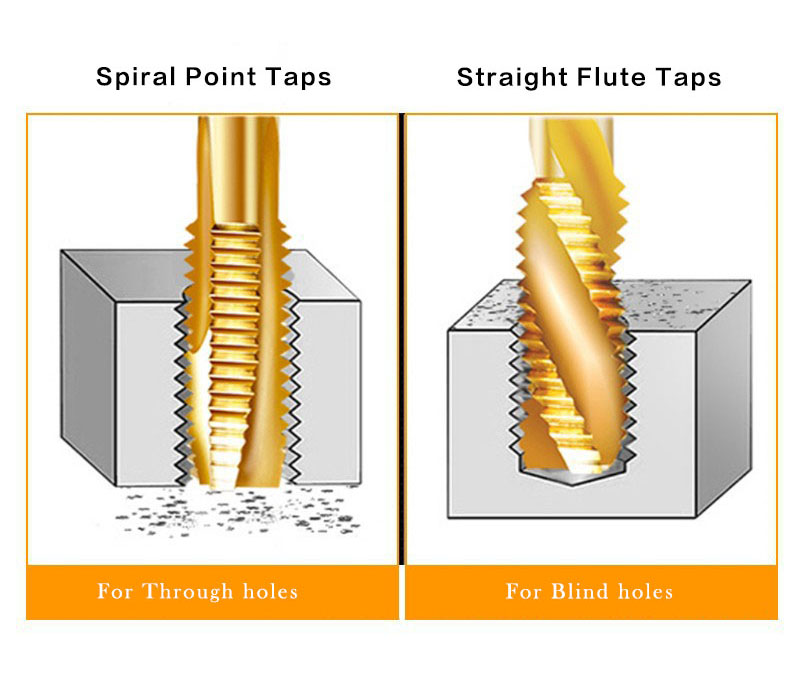

1. Caractéristiques essentielles : spécialement conçu pour les trous traversants

- Conception orientée vers les copeaux : La structure géométrique des pointes hélicoïdales force les copeaux à être évacués vers l'avant (le long du fond du trou), ce qui le rend principalement adapté à l'usinage des trous traversants.

- Avantage en termes d'efficacité : Dans les scénarios de trous traversants, les copeaux peuvent tomber directement sans avoir besoin de coupe inversée, ce qui entraîne une amélioration de l'efficacité de l'usinage de plus de 50 % par rapport aux tarauds manuels.

2. L'épée à double tranchant de l'usinage des trous profonds

- Scénarios applicables :

- Haut trou traversant peu profond (profondeur du trou ≤ 3 fois le diamètre) : meilleure performance, coupe des copeaux lisse et pas de résidus.

- Haut trou traversant profond (profondeur du trou > 5 fois le diamètre) : Un système de refroidissement haute pression est nécessaire, sinon les copeaux longs peuvent s'emmêler.

3. Scène taboue :

- Usinage de trous borgnes : La structure de la pointe hélicoïdale ne peut pas inverser l'évacuation des copeaux, et l'accumulation de copeaux peut facilement entraîner la rupture de l'outil (dans ce cas, un taraud à rainure hélicoïdale doit être utilisé).

Les "Transformateurs" des matériaux : Choisir le bon matériau = La moitié de la bataille gagnée

1. Le "Duel fraternel" entre HSS et HSSE

- HSS traditionnel (Acier rapide) :

- Scénarios adaptés : Usinage d'acier au carbone général, fonte

- Avantage économique : Réduction de 35 % du coût pour les petites séries

- HSSE amélioré (Acier rapide cobalt) :

- Dureté à haute température : augmentation de 50 % de la rétention de la dureté à 600°C

- Cas pratique : Usinage de trous de vis en acier inoxydable 316, avec une durée de vie 3 fois supérieure à celle des tarauds ordinaires

2. Le "Défi ultime" du carbure

- Expert en micro-filets :

- Peut usiner des filets M1.2 (environ l'épaisseur d'un cheveu humain)

- Conception brevetée du tranchant : transition de rayon de 0.02mm (comparée sous microscope)

- Champion des trous profonds :

- Cas réussi : Usinage de trous profonds 12x diamètre (longueur totale 96mm)

- Conception anti-fracture : diamètre du col progressivement épaissi (réduction de 70 % de la concentration de stress)

Le "Système de navigation intelligent" de l'angle hélicoïdal

1. La base de données "Test de personnalité" pour les métaux

- La nature "collante" de l'alliage d'aluminium → angle hélicoïdal de 25° + conception de paroi de rainure polie (coefficient de friction réduit à 0.12)

- L'essence "têtue" de l'acier inoxydable → angle hélicoïdal de 12° + arête négative (réduction de 18 % de la force de coupe de crête)

- La "constitution sensible" de l'alliage de titane → angle hélicoïdal de 18° en gradient (changement de 0,7° par mm)

2. Technologie de correspondance dynamique des angles

| Type de matériau | Angle recommandé | Traitement spécial | Scénarios adaptés |

|---|

| Acier au carbone faible | 15° | Polissage conventionnel | Pièces mécaniques générales |

| Alliages à base de nickel | 8° | Chanfrein de l'arête + micro-revêtement | Composants moteurs d'avion |

| Fonte ductile | 20° | Rainures renforcées pour l'évacuation des copeaux | Systèmes de freinage automobile |

3. Mission spéciale pour les clients allemands

- Défi : Usinage d'un filetage de corps de vanne hydraulique de 3 mm de diamètre et 15 mm de profondeur

- Solution :

- Utiliser un angle de départ de 12° avec un design d'angle variable intelligent qui augmente de 0.3° par rotation

- Structure de tige ultra-courte personnalisée (longueur totale de seulement 22 mm)

- Résultats : ✔ Le taux de réussite de l'usinage est passé de 68 % à 99 % ✔ Le temps d'usinage par pièce a été réduit de 40 %

Le "Système de Protection à Cinq Couches" de la Technologie de Revêtement

1. Diagramme de la Structure des Couches Protectrices

- [Substrat] → [Couche de Liaison] → [Couche Renforcée] → [Couche Fonctionnelle] → [Couche Intelligente]

- Carbure → TiN → AlCrN → MoS₂ → Revêtement sensible à la température

- Alerte Intelligente : Lorsque la température dépasse 300°C, le revêtement devient rouge (comme un "thermomètre")

2. Rapport de Test en Environnement Extrême

| Élément de Test | Norme Internationale | Performance de Notre Produit |

|---|

| Endurance à haute température | ISO 3685 | Usinage soutenu à 750°C pendant 1 heure sans oxydation |

| Résistance à la corrosion | ASTM B117 | Pas de rouille dans un environnement de brouillard salin à 5 % pendant 200 heures |

| Résistance à l'adhésion | DIN 50324 | Aucune accumulation de copeaux pendant l'usinage de l'alliage d'aluminium |

Le "Plan de Contrôle du Trafic" du Système d'Évacuation des Copeaux

1. Trois Conceptions Clés

- Voies Élargies : Largeur de rainure augmentée de 20 %, vitesse d'évacuation des copeaux ↑35 %

- Courbes Anti-Bouchage : Conception d'un angle incliné de 60° pour éviter l'accumulation de limaille de fer

- Voie d'Urgence : Rainure d'évacuation des copeaux de secours (profondeur augmentée de 0,1 mm)

2. Trois Techniques "Vitales" pour l'Usinage des Trous Profonds

- Méthode de Taraudage Segmentée : Retirer tous les 3 mm et nettoyer les copeaux tous les 0,5 mm

- Formule de Refroidissement : Huile spéciale avec additifs haute pression

- Contrôle de la Vitesse :

- Phase d'entrée : 1500 tr/min pour une entrée rapide

- Phase intermédiaire : 800 tr/min pour un usinage stable

- Phase de sortie : 200 tr/min pour une finition fine

Défis de l'Industrie "Dossiers de Fissures"

Scénario 1 : Industrie Automobile - Taraudage de Corps de Cylindre en Fonte

- Point de Douleur : Usure fréquente des arêtes

- Arsenal :

- Matériau HSSE à grains ultra-fins (norme ASTM 12)

- Revêtement composite d'alumine

- Conception du rayon de col renforcé

Scénario 2 : Industrie des Équipements Médicaux

- Problème : Rupture de micro-filets dans les vis osseuses

- Solution Innovante :

- Matériau carbure de qualité médicale

- Contrôle de saut de diamètre de 0,005 mm

- Résultat : Certification ISO 13485 des dispositifs médicaux obtenue

Résumé :

De la flexibilité des alliages de titane à la crise du taraudage des trous profonds, de la rigueur des normes allemandes au pragmatisme des normes américaines, la fabrication de tarauds à pointe hélicoïdale sur mesure est une bataille collaborative qui traverse la science des matériaux, la mécanique des fluides et la fabrication intelligente. Avec un contrôle de précision au niveau du millimètre, des systèmes de revêtement intelligents et un réseau de services mondial, nous avons construit une "ligne de défense continue pour le taraudage" pour des clients dans 12 pays. Lorsque votre ligne de production est confrontée à des problèmes d'usinage tenaces, il y a toujours un taraud né pour répondre à vos besoins.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.