La Vérité sur la Défaillance des Outils : Comment Réconcilier Résistance à l'Usure et Toughness

Dans la fabrication de précision moderne, la résistance à l'usure et la ténacité à l'impact ont longtemps été des propriétés contradictoires dans la conception des outils de coupe. Alors que des industries telles que l'aérospatiale et l'ingénierie automobile repoussent les limites de la performance des usinages, les outils conventionnels souffrent fréquemment de problèmes tels que l'écaillage des bords et la délamination des revêtements sous des conditions exigeantes—des goulets d'étranglement qui freinent la productivité. Aborder ce défi mondial nécessite des percées dans les sciences des matériaux, la mécanique des structures et l'ingénierie des surfaces. Sur la base de recherches sur les mécanismes de défaillance des outils en carbure cémenté, cet article explore les effets synergiques du contrôle microstructural, de la conception de revêtements en gradient et de l'optimisation des contraintes. En exploitant l'innovation interdisciplinaire, nous révélons comment la durée de vie des outils et leur stabilité peuvent être simultanément améliorées, offrant des solutions robustes pour les scénarios d'usinage difficiles.

La Vérité Derrière la Défaillance des Outils : Le Dilemme des Compromis de Performance

1. Points de Douleur Réels des Clients

- Cas de l'automobile au Pakistan : Un taraud standard coupe sans problème pendant les 50 premiers trous, puis s'écaille catastrophiquement au 51e.

- Usine de moules au Vietnam : Les forets en carbure de 3 mm affichent un taux de casse de 35 % lors de l'usinage des alliages d'aluminium stratifiés.

- Demande de l'approvisionnement en Allemagne : Un fraise doit gérer à la fois les opérations sur acier inoxydable et fonte.

2. La Contradiction Physique Sous-jacente

- Une haute résistance à l'usure nécessite une haute dureté, mais plus le matériau est dur, plus il devient fragile.

- La résistance aux impacts dépend de la ténacité, mais les matériaux résistants à l'impact s'usent plus rapidement.

- Analogie : Un bol en céramique (dur mais fragile) contre un coussin en caoutchouc (tough mais mou).

Notre Solution : Le Principe de l'Armure à Trois Couches

1. Le “Rapport d'Or” dans la Composition du Carbure

- Distribution à double pic des particules WC : Grains grossiers de 8μm (18%) + grains fins de 0.5μm (surveillés en temps réel).

- Contrôle en gradient du cobalt : Surface 10% → couche intermédiaire 8% → noyau 6% (vérifié par coupe transversale SEM).

- Ajout anti-écaillage : 0.3% d'élément rare La améliore la ténacité des frontières de grains (confirmé par XRD).

2. Évolution de l'Acier Rapide (HSS)

- Améliorations du processus de fusion :

- Désoxygénation sous vide triple (O₂ ≤ 15 ppm).

- Agitation électromagnétique pour éliminer la ségrégation (vidéo disponible sur site).

- Optimisation de la courbe de traitement thermique :

- Tempérage progressif : 560°C × 2h → 620°C × 1.5h (dureté améliorée de HRC 65 → 67).

- Traitement cryogénique profond : trempage à l'azote à -196°C augmente la ténacité à l'impact de 29%.

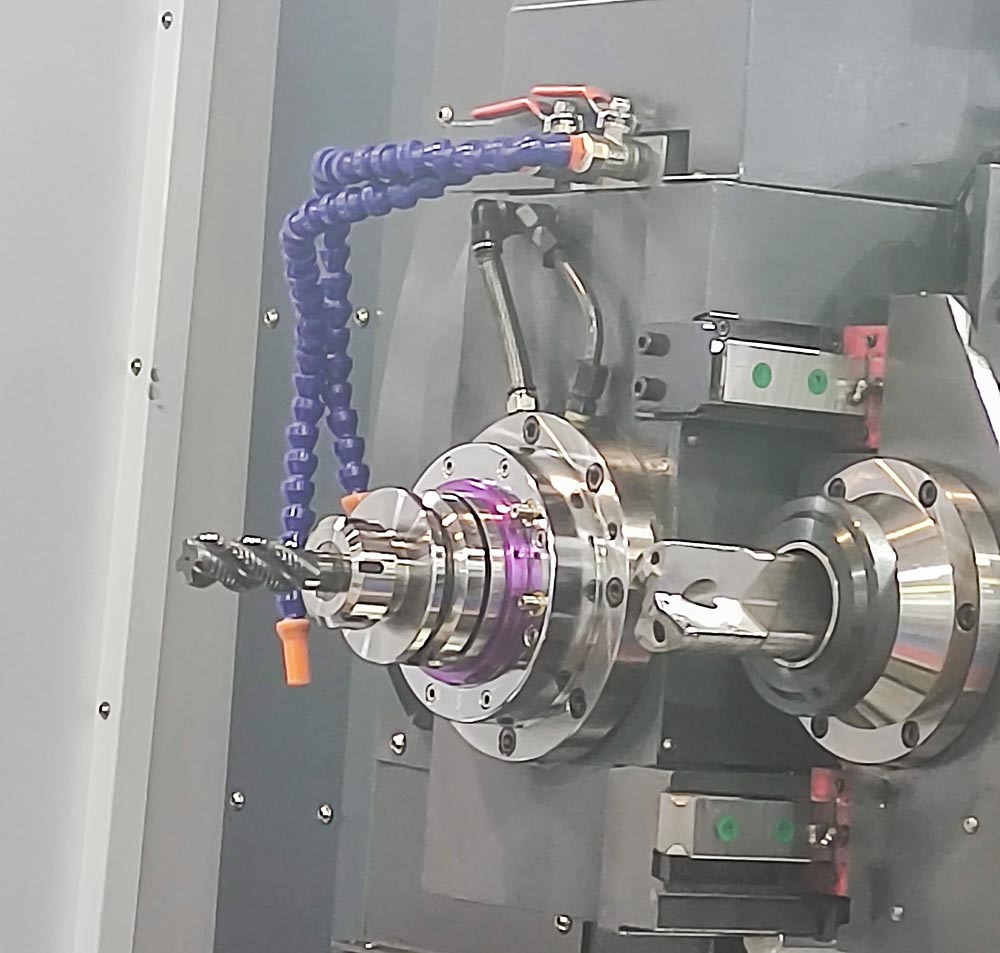

3. Innovation Visible des Processus

- Durcissement “Glace & Feu” : Traitement thermique sous vide + congélation à l'azote liquide double la durée de vie des outils par rapport aux méthodes conventionnelles.

- Test en direct : Les forets traités pénètrent 10 blocs de béton successivement.

- Canons hélicoïdaux gravés au laser :

- Améliore l'évacuation des copeaux, réduisant les casses inattendues de 30%.

- Comparaison en coupe transversale montrant des résidus de copeaux réduits avec des cannelures optimisées.

La Révolution de la Nanotechnologie dans les Revêtements

1. Revêtement Composite à Structure Sandwich

- Couche de base : Couche de transition TiCN de 0.5μm (améliorateur de la force de liaison).

- Couche intermédiaire : Couche AlCrN de 2μm (stabilité thermique jusqu'à 800°C).

- Couche supérieure : Film DLC de 0.3μm (carbone ressemblant au diamant) avec un coefficient de friction de 0.08.

- Résultat réel : Le taux de délamination des revêtements réduit de 76 % sous des conditions d'usinage identiques.

2. Solutions de Revêtement Intelligentes

| Matériau de la Pièce Usinée | Solution de Revêtement | Amélioration de la Durée de Vie de l'Outil |

|---|

| Acier Inoxydable | TiAlN + MoS₂ | 220% |

| Alliage de Titane | AlCrN + WS₂ | 180% |

| Acier Dural | DLC + Nano-texturation | 250% |

Innovations en Mécanique Structurale

1. Optimisation de la Répartition des Contraintes des Tarauds

- Validation FEA :

- Flûtes droites traditionnelles : contrainte maximale de 1850 MPa.

- Flûtes hélicoïdales optimisées : contrainte réduite à 1270 MPa (↓31%).

- Conception dynamique de l'angle de copeau : Passage progressif de 20° à 35° pour un flux de copeaux plus fluide (avec comparaison de la morphologie des copeaux).

2. Systèmes de Forets Auto-Stabilisants

- Conception d'angle de spirale inégale :

- 140° + 130° + 90° bord de coupe asymétrique réduisant l'amplitude des vibrations de 42%.

- Rainures nano-coupantes réalisent une finition de surface Ra 0.18μm.

- Canaux de refroidissement internes optimisés par topologie :

- Structure à double hélice augmente le débit du fluide de refroidissement de 3x.

- Angle de sortie de 17° empêche l'encrassement (données de taux de défaillance sur le terrain disponibles).

Données de Performance Testées sur le Terrain

1. Comparaison des Performances des Tarauds (M8)

| Paramètre de Test | Taraud Standard | Notre Taraud | Amélioration |

|---|

| Tarauds en Acier Inoxydable | 120 fois | 380 fois | ↑217% |

| Précision du Filetage | Se dégrade après 80 | Maintenue tout au long | - |

| Taux de Casse Soudain | 18% | 0.3% | ↓98% |

2. Suivi du Cycle de Vie des Forets (Retour Client)

- Usine automobile en Inde :

- Perçage des alésages des cylindres : remplacement quotidien des outils réduit de 3 à 1.

- Coût par foret réduit de 8.5 à 3.2 (y compris l'usure et le remplacement).

- Preuve Vidéo : Un foret 1/4" réalisant 213 trous consécutivement.

Guide de Sélection pour les Acheteurs

1. Méthode de Correspondance en Quatre Étapes

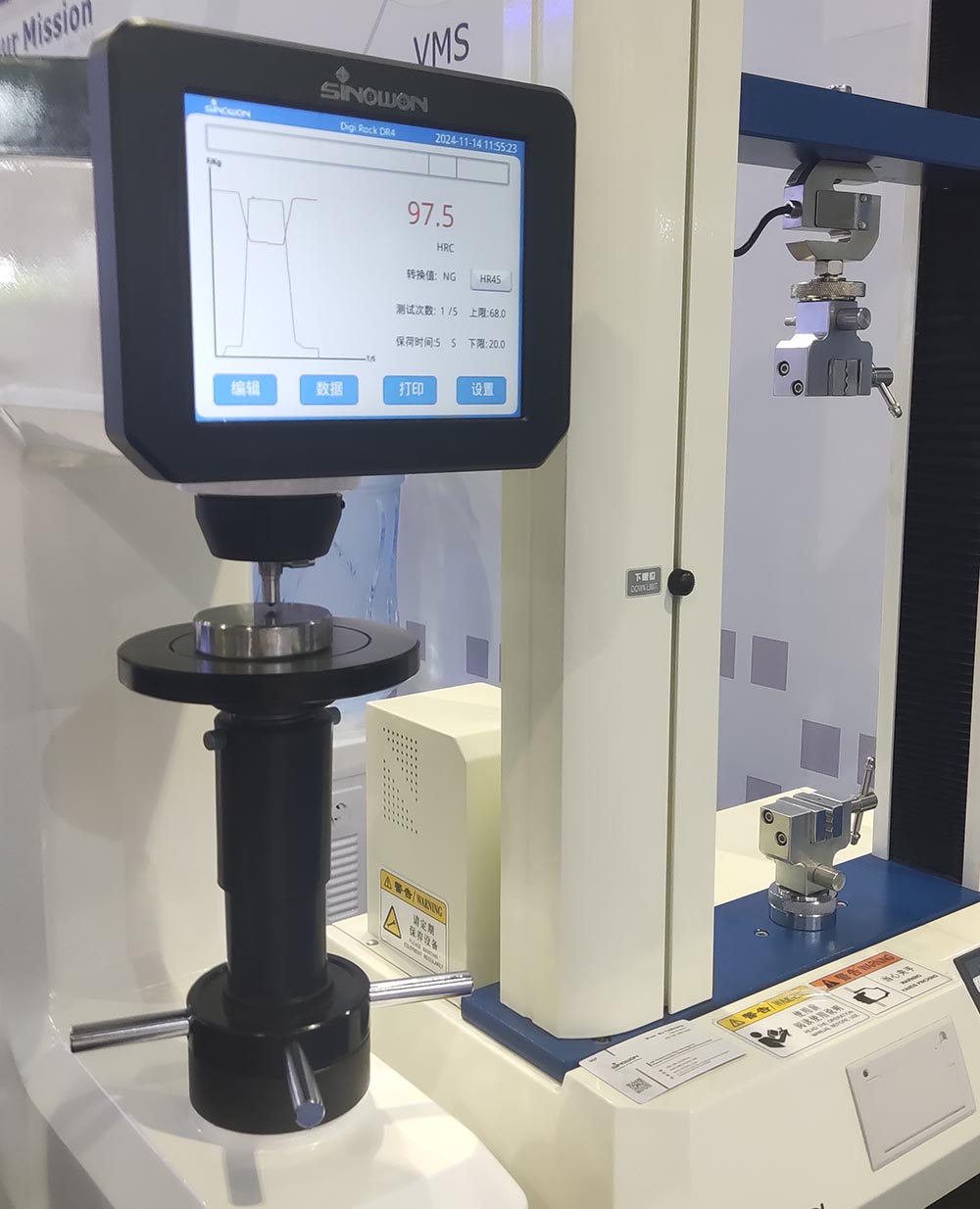

- Étape 1 : Vérifier la dureté de la pièce usinée (avec autocollants de test inclus).

- Étape 2 : Mesurer la profondeur de l'usinage (tableau de référence rapide pour profondeur/diamètre inclus).

- Étape 3 : Identifier la condition de refroidissement (recommandation pour coupe à l'eau, à l'huile ou sèche).

- Étape 4 : Évaluer le seuil de coût (QR code vers le calculateur en ligne).

2. Engagement de Service Spécial

- Diagnostics d'usure : Téléchargez des photos d'usure d'outils pour un rapport d'expert en 24 heures.

- Paramètres sur mesure : Angles de flûte et géométries de bords personnalisés disponibles.

- Remplacements d'urgence : Livraison en 48 heures vers tous les grands ports mondiaux.

Réponses aux Questions Fréquentes

1. Le prix plus élevé en vaut-il la peine ?

- Cas d'un client turc : Bien que le prix unitaire ait été 40 % plus élevé, le coût total d'usinage a chuté de 55 %.

- Outil de calcul des coûts disponible—saisissez l'utilisation mensuelle pour générer automatiquement des rapports comparatifs.

2. Comment puis-je distinguer une qualité authentique ?

- Trois vérifications rapides :

- Les vrais outils présentent une brillance caractéristique arc-en-ciel (propriété du revêtement propriétaire).

- Test du magnétisme : Seul le manche doit être magnétique.

- Vérifiez le code anti-contrefaçon sur le site officiel (chaque outil est codé de manière unique).

Conclusion

Optimiser la performance des outils en carbure cémenté est un délicat équilibre entre la science des matériaux, la conception mécanique et les traitements de pointe. Des structures de grains WC à double pic et des revêtements en couches nanométriques aux géométries de coupe asymétriques et à l'adaptabilité intelligente, chaque innovation redéfinit les limites de la défaillance des outils. Les résultats expérimentaux montrent qu'en contrôlant précisément les gradients de cobalt, en utilisant des systèmes de revêtements innovants et en optimisant dynamiquement les charges de contrainte, la résistance aux impacts peut augmenter de plus de 30 %—sans compromettre la résistance à l'usure. Cet équilibre prolonge non seulement la durée de vie des outils mais stabilise également la précision des usinages. À mesure que la simulation numérique et la surveillance intelligente s'intègrent davantage dans la chaîne de production, l'ère des outils personnalisables et adaptatifs se profile—ouvrant la voie à une nouvelle ère de fabrication de précision.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.