Solutions de Revêtement Sur Mesure pour les Outils de Coupe de Précision

Dans le champ de bataille concurrentiel de la fabrication de haute qualité, la structure multicouche des revêtements des outils de coupe redéfinit silencieusement les règles d'usinage. À mesure que la performance des revêtements monocouche atteint ses limites physiques, les architectures multicouches à l'échelle nanométrique—offrant une régulation des tensions, une intégration fonctionnelle et un blocage des défauts—sont devenues la clé pour surmonter les défis d'usinage dans l'aérospatiale, les véhicules à énergie nouvelle et d'autres industries avancées.

1. La Logique Scientifique derrière le Choix des Revêtements

1.1 Les Quatre Fonctions Clés des Revêtements d'Outils

- Protection : Forme une couche protectrice de 2-5μm sur la surface de l'outil (équivalente à 1/20 de l'épaisseur d'un cheveu humain).

- Couche de Lubrification : Certains revêtements ont un coefficient de friction aussi bas que 0,15, proche de la glissance de la glace.

- Disipation Thermique : Certains revêtements peuvent réduire la température de coupe de plus de 200°C.

- Indicateur d'Usure : L'état d'usure du revêtement reflète directement si les paramètres d'usinage sont optimisés.

TAP HSSE AVEC REVÊTEMENT TiN

1.2 La Formule d'Or pour l'Association Matériau & Revêtement

| Matériau Usiné | Revêtement Recommandé | Amélioration des Performances Clés | Application Typique |

|---|

| Acier Inoxydable | TiAlCrN + MoS₂ | Anti-adhésion, résistance à la corrosion | Composants de machines alimentaires |

| Alliage de Titane | AlCrN + WS₂ | Anti-diffusion, faible friction | Fabrication de fixations pour l'aérospatiale |

| Alliage d'Aluminium | CrN + DLC | Anti-bordures montées, douceur de la surface | Blocs moteur automobile |

| Matériaux Composites | Revêtement multicouche dégradé | Anti-écaillage, amortissement des tensions | Perçage de pales d'éolienne |

|

FORAGES EN CARBURE SOLIDE AVEC REVÊTEMENT TiAlN

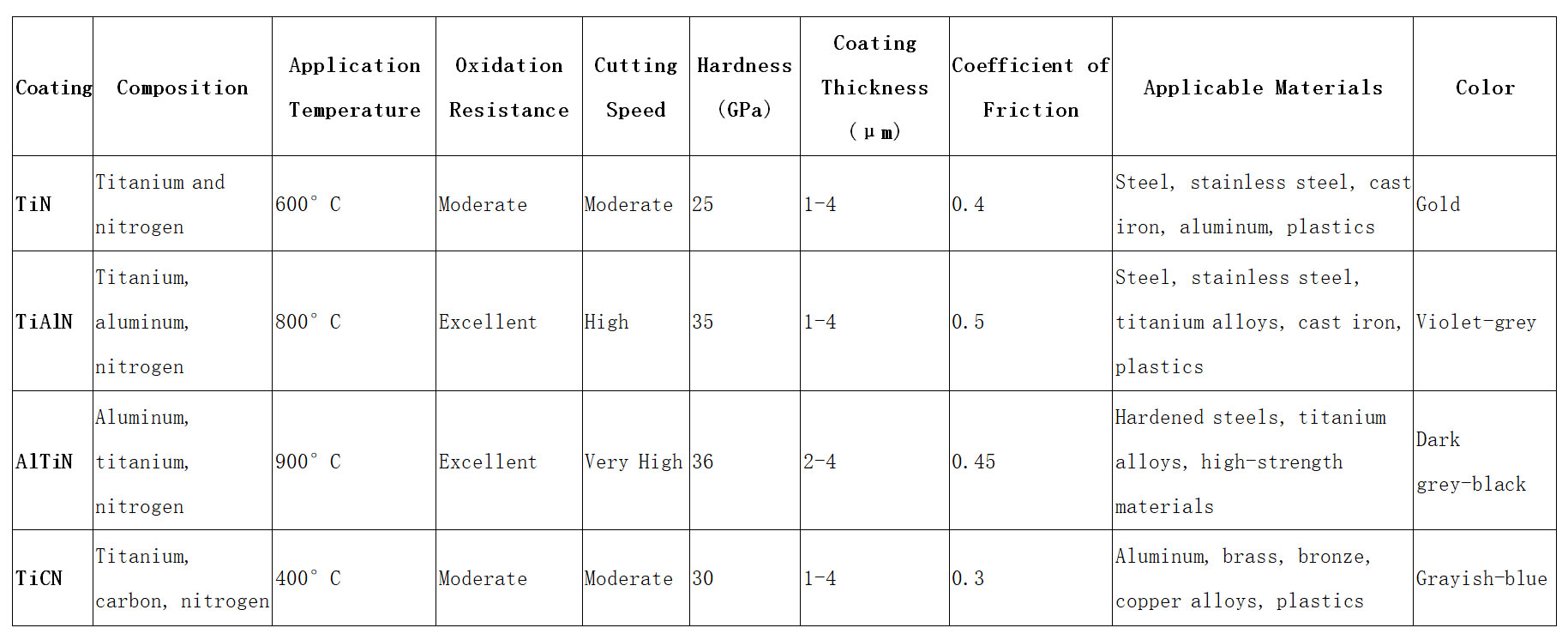

2. Comparaison des Revêtements Courants

3. Points Technologiques Clés dans les Processus de Revêtement

3.1 À l'intérieur de l'Installation de Revêtement Sous Vide

- Prétraitement :

- Nettoyage Plasma (élimine les contaminants à l'échelle nanométrique).

- Bombardement d'Ions d'Argon (améliore l'activation de la surface).

- Processus de Dépôt :

- Contrôle de Température : 350-450°C (assure que la dureté de l'HSS reste inchangée).

- Contrôle de Pression : 0,3-0,5Pa (équivalent à la pression atmosphérique au sommet de l'Everest).

- Contrôle du Temps : 2-4 heures (chaque micron nécessite 30-50 minutes).

- Post-traitement :

- Sablage Micro (améliore l'adhésion du revêtement).

- Traitement de Passivation (améliore la résistance à la corrosion).

3.2 Système de Garantie de Qualité en Trois Couches

- Tests en Laboratoire :

- ✔ Test de Rayure : Supporte une pression de 5 kg sans se décoller.

- ✔ Test de Brouillard Salin : 720 heures sans rouille.

- ✔ Analyse Métallographique : Examiné sous un grossissement de 2000x.

- Validation sur Site :

- ✔ Test d'Usinage Continu : Suivi de la courbe de durée de vie de l'outil.

- ✔ Analyse de la Morphologie des Copeaux : Évaluation de l'état du revêtement.

- Suivi Client :

- ✔ Base de Données de Vie des Outils : Plus de 100 000 points de données d'usinage accumulés.

4. La Philosophie de Conception des Revêtements Multicouches

4.1 Pourquoi Utiliser une Structure "Type Gâteau" en Couches?

- Amortissement des Tensions : Les couches dures (par exemple, AlTiN) alternent avec des couches tendres (par exemple, MoS₂) pour distribuer les forces d'impact de coupe.

- Segmentation Fonctionnelle :

- Couche extérieure résistante à l'usure (2μm TiCN)

- Couche isolante thermique intermédiaire (1,5μm Al₂O₃)

- Couche de base à haute adhésion (0,5μm CrN)

- Blocage des Défauts : Chaque couche est ≤1μm d'épaisseur, empêchant la propagation des fissures.

4.2 Conceptions Typiques de Revêtements Multicouches

| Type de Structure | Couches | Épaisseur Totale | Application | Amélioration des Performances |

|---|

| Structure Dégradée | 5-8 | 3-5μm | Coupe interrompue de l'acier inoxydable | Anti-écaillage +40% |

| Nanolayered | 50+ | 2-3μm | Finition d'alliage de titane | Coefficient de friction ↓35% |

| Alternance Souple-Dur | 10-15 | 4-6μm | Perçage de matériaux composites | Durée de vie de l'outil ↑300% |

| Composite Fonctionnel | 3-5 | 5-8μm | Fraisage d'alliage haute température | Résistance thermique ↑200°C |

|

5. Applications Réelles des Revêtements

5.1 Percée dans la Commande de Pièces Automobiles Européennes

- Points de Douleur du Client :

Usinage des boîtiers de transmission VW DQ200 (Matériau : EN-GJS-600).

La durée de vie du taraud est limitée à 800 trous, nécessitant des changements fréquents d'outil.

- Solution :

- ① Mise en œuvre de la technologie HiPIMS pour déposer un revêtement (Ti,Al,Si)N.

- ② Optimisation de l'angle de pas du filetage (réduction de la force de coupe de 30%).

- ③ Traitement de passivation personnalisé.

- Résultats :

- ✔ La durée de vie du taraud a augmenté à 3 200 trous.

- ✔ A réussi l'audit de processus VDA6.3 de VW.

- ✔ A obtenu un contrat cadre de 5 ans.

5.2 Succès dans la Commande d'Appareils Médicaux en Amérique du Nord

- Exigences du Client :

Usinage des implants orthopédiques en titane (Rugosité de surface Ra ≤0.4μm).

- Avancées Techniques :

- ✔ Développement d'un revêtement nanostructuré (HV3200, coefficient de friction 0.18).

- ✔ Stratégie de refroidissement innovante (maintien de la température de la pointe de l'outil sous 150°C).

- ✔ Système de surveillance en temps réel du revêtement intégré.

- Réalisations en matière de Certification :

- ✔ Approbation FDA 510(k).

- ✔ Conformité aux normes ASTM F136 pour le titane médical.

- ✔ Accepté dans le réseau de fournisseurs de Johnson & Johnson.

5.3 Défi de Perçage des Couches Composites Aéronautiques

- Défis :

- Perçage de matériaux empilés CFRP + alliage de titane :

- Formation de bavures dans la couche CFRP.

- Adhésion sévère dans la couche alliage de titane.

- Solution Personnalisée :

- Revêtement à Transition de Gradient :

- Couche de Base : CrN (améliore l'adhésion).

- Couche Intermédiaire : TiAlN/WC-C (10 couches alternées).

- Couche Supérieure : Si-DLC (lubrification & anti-adhésion).

- Percées :

- ✔ La qualité des parois de trous a satisfait aux normes BAC5613.

- ✔ La durée de vie du foret a été prolongée de 15 à 120 trous.

- ✔ L'efficacité de l'usinage a augmenté de 60%.

6. Questions Fréquentes sur les Revêtements

6.1 Préoccupations Relatives aux Coûts

Q : Les outils revêtus sont-ils beaucoup plus chers ? Cela vaut-il la peine ?

| Facteur de Coût | Foret Non Revêtu | Foret Revêtu | Différence |

|---|

| Coût d'Achat | $28 | $35 | +25% |

| Pièces Usinées par Outil | 1 200 | 4 500 | +275% |

| Coût des Temps d'Arrêt pour Changement d'Outil | $16 | $5 | -69% |

| Coût Total pour 1 000 Pièces | $36.7 | $13.3 | -64% |

|

6.2 Comment Choisir le Bon Revêtement ?

Arbre Décisionnel :

- La dureté du matériau est-elle ≥35HRC ?

- Oui → Choisissez un revêtement multicouche à base d'AlTiN.

- Non → Choisissez un revêtement multicouche à base de TiCN.

- La vitesse de coupe est-elle >150m/min ?

- Oui → Ajoutez une couche de barrière thermique (par exemple, dopage avec Y₂O₃).

- Non → Concentrez-vous sur la conception de la couche résistante à l'usure.

- Les conditions de refroidissement sont-elles limitées ?

- Oui → Incluez une couche de lubrifiant solide (WS₂/MoS₂).

- Non → Optimisez la combinaison de couches dures pures.

7. Conclusion

Des conceptions à transition de gradient aux revêtements intelligents à couches variables, la technologie de revêtement multicouche crée une « armure moléculaire » sur les outils de coupe, adaptée aux conditions complexes d'usinage. Cette innovation permet non seulement de prolonger la durée de vie des outils de 3 à 5 fois, mais aussi de renforcer l'avantage concurrentiel de la Chine face aux géants mondiaux de l'usinage de haute précision.

TAP HSSE AVEC REVÊTEMENT TiN

TAP HSSE AVEC REVÊTEMENT TiN FORAGES EN CARBURE SOLIDE AVEC REVÊTEMENT TiAlN

FORAGES EN CARBURE SOLIDE AVEC REVÊTEMENT TiAlN

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.