L'arme secrète pour la coupe sèche à haute température : un guide complet des filetages revêtus

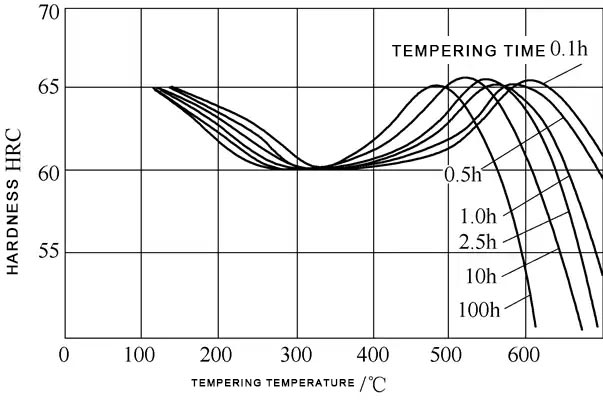

Dans le domaine de l'usinage des métaux, la coupe sèche à haute température devient une tendance irréversible. Des réglementations environnementales plus strictes et des exigences croissantes en matière d'efficacité énergétique obligent les fabricants à faire face aux défis extrêmes de l'usinage sans lubrifiant. Lorsque les températures de coupe dépassent 500 °C, les filetages conventionnels se comportent comme des lames d'acier plongées dans de la lave—le tranchant s'effondre sous l'adoucissement thermique, l'adhésion au niveau atomique entre les copeaux et les outils conduit à des blocages fatals, et l'oxydation érode silencieusement la durée de vie de l'outil. Dans cette bataille thermodynamique, la technologie de revêtement émerge discrètement comme un facteur déterminant. Grâce aux effets synergiques des barrières thermiques nanocomposites, des mécanismes de lubrification adaptatifs et des boucliers chimiquement inertes, les filetages revêtus modernes réécrivent les règles de l'usinage à haute température, ouvrant de nouvelles voies pour l'usinage de précision des matériaux difficiles à usiner tels que l'acier inoxydable et les alliages de titane.

(Avec des principes techniques visualisés)

| Condition de température | Profondeur de diffusion des éléments (μm) | Chute de dureté | Mode de défaillance typique |

|---|---|---|---|

| Coupe humide à 300 °C | < 0.5 | < 5% | Usure normale |

| Coupe sèche à 550 °C | 2.1–3.8 | 18–22% | Pelage de la couche de diffusion |

| Coupe sèche à 700 °C | 5.3–7.6 | 35–40% | Fracture par corrosion des frontières de grains |

Tableau des températures critiques : Seuils d'oxydation pour les matériaux courants

| Matériau | Zone dangereuse | Produits d'oxyde typiques |

|---|---|---|

| Acier au carbone | >480 °C | Exfoliation en couches de Fe₃O₄ |

| 316 Inox | >650 °C | Corrosion localisée de Cr₂O₃ |

(Expliquées par des avantages comparatifs)

| Matériau de la pièce à usiner | Revêtement recommandé | Vitesse de coupe | Correction de la vitesse d'alimentation | Température d'avertissement |

|---|---|---|---|---|

| Acier inoxydable 304 | AlCrN + MoS₂ | 15–25 m/min | ×0.8 | 680 °C |

| Inconel 718 | TiAlSiN | 8–12 m/min | ×0.6 | 620 °C |

| Fonte ductile QT700 | Multicouche WC/C | 20–30 m/min | ×1.1 | 750 °C |

(Analyse des causes profondes des problèmes techniques)

Usinage d'implants orthopédiques (matériau : alliage de titane de qualité médicale)

Dans l'environnement difficile de la coupe sèche à haute température, l'évolution des tarauds revêtus est fondamentalement une intégration profonde de la science des matériaux et de la tribologie. Du contrôle de l'expansion thermique via des revêtements composites à gradient à l'optimisation de l'évacuation des copeaux grâce à des structures micro-nano, chaque innovation redéfinit les frontières de l'interface entre l'outil et la pièce à usiner. Les données de terrain montrent que le choix du bon revêtement peut prolonger la durée de vie de l'outil de 3 à 5 fois et réduire les pertes d'énergie de plus de 30 %. Cette avancée technologique améliore non seulement la performance individuelle des outils, mais propulse également l'ensemble de l'écosystème de l'usinage vers une fabrication durable. Avec la fusion des revêtements à détection intelligente et des technologies des jumeaux numériques, l'avenir de l'usinage à haute température offrira un contrôle thermique plus précis et des frontières de processus plus stables—déverrouillant continuellement le potentiel des matériaux difficiles à usiner.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement. | Tarauds HSSE-CPM | Taraux HSS-PM |

| Taraux HSSE-M42 | Taraux HSSE / HSS |

| Taraux à spirale | Taraux à cannelure droite |

| Taraux à pointe spirale | Taraux multifonctions |

| Forets en carbure monobloc | Forets hélicoïdaux |

| Forets centraux | Forets U à plaquettes amovibles |

| Fraises à bout plat | Fraises à rayon sphérique |