Eine eingehende Analyse von Vollhartmetallbohrern: Eine doppelte Revolution in der Präzisionsfertigung und im globalen Handel

"Wenn ein Vollhartmetallbohrer mit einem Durchmesser von nur 0,5 mm unter einem Mikroskop vergrößert wird, erscheint seine Schneidkantenstruktur so dicht gepackt wie ein Bienenwabenmuster, und seine spiralförmige Flöte ist so glatt wie ein Spiegel. Das ist das Geheimnis, warum er Titanlegierungen mühelos bei 30.000 U/min durchdringen kann. Als das 'ultimative Werkzeug' in der modernen Präzisionsfertigung erreicht der Vollhartmetallbohrer eine unvergleichliche Steifigkeit und Lebensdauer im Vergleich zu traditionellen verlöteten Bohrern durch sein 100% legiertes Substrat und die Nano-Grad-Kantenbearbeitung. Vom 0,1-mm-Knochenloch in minimalinvasiven medizinischen Geräten bis hin zur Tieflochbearbeitung in Turbinenblättern der Luft- und Raumfahrtindustrie, seine Leistungsgrenzen definieren kontinuierlich die Präzisionsgrenzen der industriellen Fertigung neu."

Aus einem einzigen Metallblock gefertigt (im Vergleich zu einem verlöteten Bohrer: Wie eine Bleistiftspitze, die an einem Holzstab befestigt ist)

Ideal für die Bearbeitung harter Materialien: Edelstahl, Titanlegierungen, Kohlenstofffaser usw.

Kostenaufstellung des Rohmaterials:

Wolfram-Pulver (68%) > Kobalt-Pulver (22%) > Sintern-Energieverbrauch (10%)

Preisvergleich:

Ein hochwertiger Bohrer ≈ 1 g Silber (verknüpft mit dem Echtzeit-Preismarkt für Edelmetalle)

Sintern-Analogie: Wie das Kochen von Diamanten in einem Schnellkochtopf (1500°C + 200 Atmosphären)

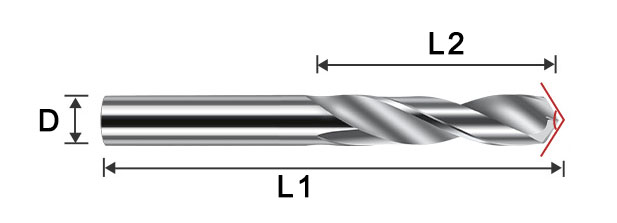

Präzisionskontrolle: Entspricht dem Gravieren eines QR-Codes auf einem Haarstrang (Kanten-genauigkeit ≤ 0,005 mm)

Suchen Sie nach dem "Carbide"-Label (im Vergleich zu herkömmlichem Schnellstahl)

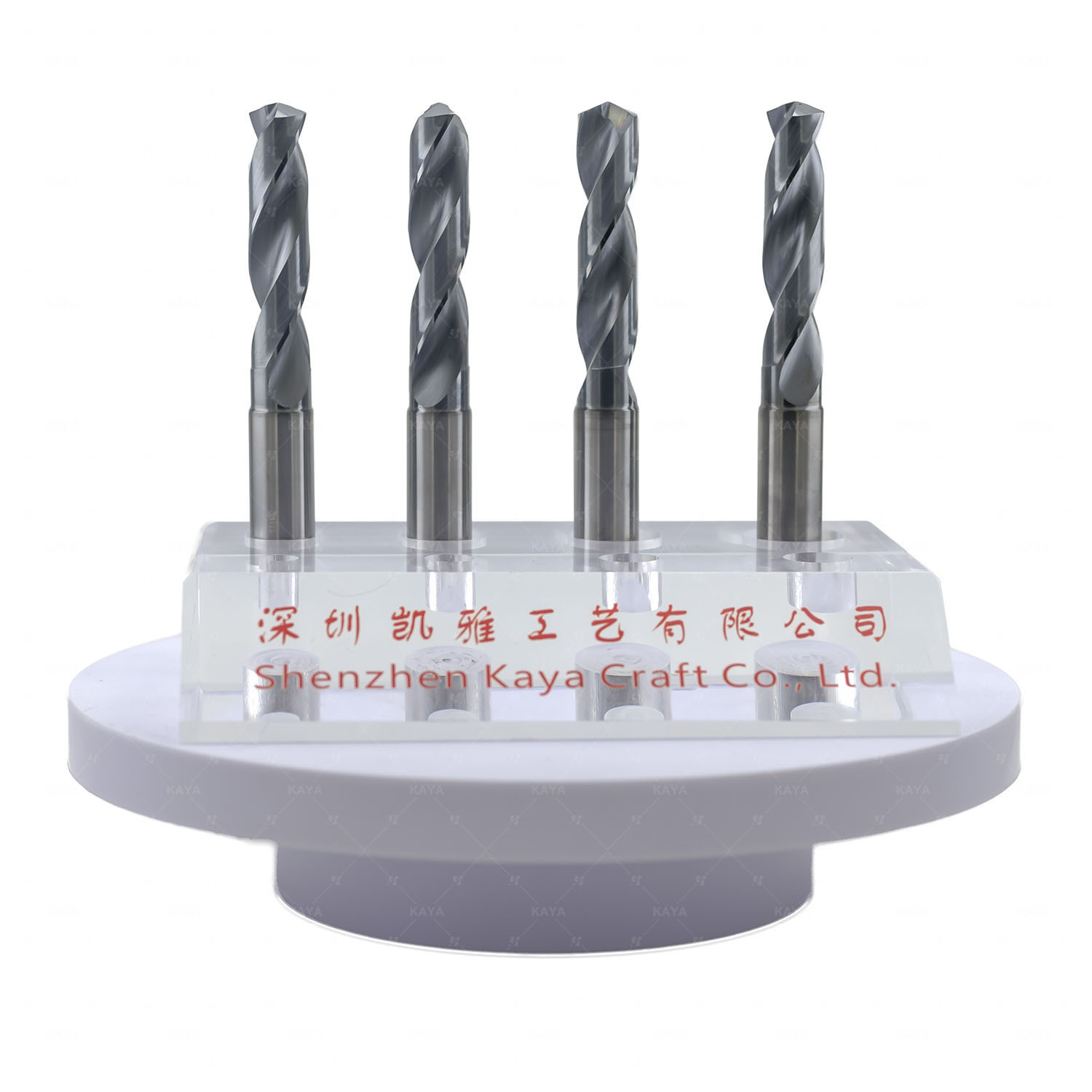

Premium-Bohrmerkmale: Einheitlicher metallischer Glanz (minderwertige Produkte zeigen Flecken oder Poren)

Empfohlene Winkel je nach Material:

Fallstudie: Eine vietnamesische Autozubehörfabrik steigerte die Aluminium-Bearbeitungseffizienz um 40%, indem sie auf 140° Bohrer umstieg

Vergleich der gängigen Beschichtungsmerkmale:

Tipp: Für Seefracht-Exporte wählen Sie eine Zweischicht-Beschichtung für zusätzlichen Schutz

Gängige Vorlieben nach Region:

Achten Sie auf "Vollgeschliffen" vs. "Halbgeschliffen" Fertigungsunterschiede (Prüfen Sie die Kanten-Smoothness)

Wichtige Testberichte: Härteprüfung HRC ≥ 90

Mögliche Ursache: Zu hohe Geschwindigkeit (Tipp: Die Bearbeitung von Edelstahl erfordert mittlere Geschwindigkeit, wie beim Fahren mit 60 km/h)

Lösung: Verwenden Sie Rapsöl als vorübergehenden Ersatz für professionelle Schneidflüssigkeiten

Checkliste:

Überprüfen Sie die Materialhärte – Härtere Materialien erfordern härtere Bohrer

Sichern Sie das Spannen – Erlaubte Bewegung < 1 mm

Von der ultrafeinen Kornkontrolle im Substratmaterial bis zu Übergängen des Schneidkantenradius auf 3μm-Ebene sind die technologischen Durchbrüche von Vollhartmetallbohrern grundlegend eine "doppelte Helix-Evolution" der Materialwissenschaft und der Präzisionsbearbeitung. Mit dem Fortschritt der 5-Achs-Simultan-Schleiftechnologie und KI-Fehlererkennungssystemen definieren diese "Metallskalpelle" die Möglichkeiten der modernen Fertigung neu.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |