Gewindeschneidstrategien für Blindlöcher, Senkbohrungen und Durchgangslöcher: Praktische Techniken und Werkzeugoptimierung

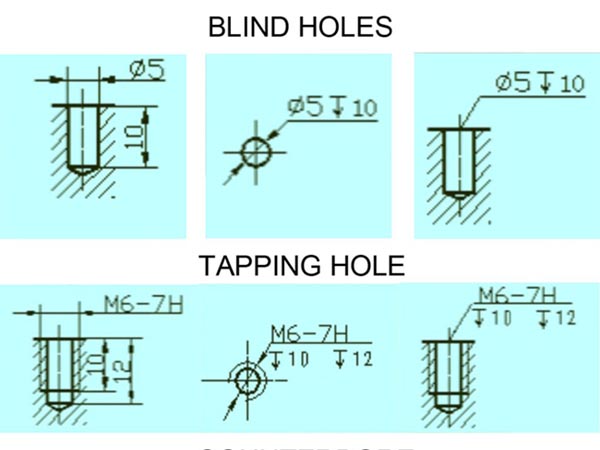

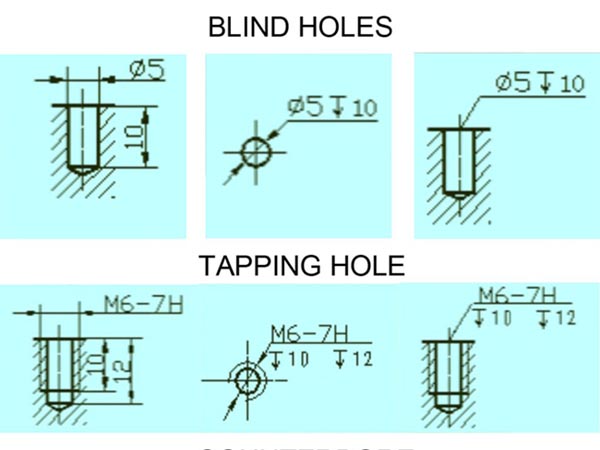

In der Metallbearbeitung mag das Gewindeschneiden für Blindlöcher, Senkbohrungen und Durchgangslöcher routinemäßig erscheinen, aber jedes erfordert eine komplexe technische Logik. Blindlöcher bergen das Risiko von Werkzeugbruch aufgrund der Spänesammlung am geschlossenen Boden. Senkbohrungen erfordern eine präzise Koaxialität zwischen der Gewindachse und der abgestuften Oberfläche. Durchgangslöcher erzeugen oft Gratbildung am Ausgang, was die Genauigkeit der Montage beeinträchtigt. Die grundlegenden strukturellen Unterschiede zwischen diesen Lochtypen diktieren einzigartige Muster in der Lastverteilung, Späneabfuhr und thermischen Deformation während des Gewindeschneidens.

Dieser Artikel vergleicht reale Bearbeitungsdaten, um geeignete Gewindebohrertypen und optimale Nutzungsmethoden für jeden Lochtyp zu analysieren und hilft, Standardwerkzeuge zu professionellen Gewindeergebnissen zu führen.

| Merkmal | Schneidgewinde | Formgewinde |

|---|---|---|

| Gratgröße | 0,1 mm | ≤0,02 mm |

| Gewindefestigkeit | 100% | 120% |

| Werkzeugkosten | 1× | 1,8× |

| Gewindeschneidertyp | Anwendbarer Lochtyp | Hauptmerkmale | Geeignete Materialien |

|---|---|---|---|

| Spiralflötengewinde | Tiefe Blindlöcher (>2D) | Spiral-Späneabfuhr, Vermeidung von Verstopfungen | Edelstahl, Aluminiumlegierungen |

| Gerade Flötengewinde | Durchgangs-/Flache Blindlöcher (≤1,5D) | Einfach und kostengünstig | Gusseisen, harte Materialien |

| Waffennase-Gewinde | Durchgangslöcher/Dünnbleche | Spiralspitze reduziert Grate | Kohlenstoffstahl, Dünnblech (<3 mm) |

| Unterformgewinde | Präzisions-Blindlöcher/Dünnwandige Materialien | Spanfreie Bearbeitung, starke Gewinde | Niedrigkohlenstoffstahl, Aluminium (>8% Dehnung) |

| Rollform-Gewinde | Tiefe Blindlöcher/Mikro-Löcher (<M3) | Keine Späne, lange Werkzeuglebensdauer | Edelstahl/Legierungsstähle |

| Unter-Schneid-Gewinde | Stufenlöcher/Harte Substrate | Genauer Durchmesser-Kontrolle | Vorab gehärteter Stahl (HRC 35–40) |

| Muttern-Gewinde | Durchgangsmuttern/Abgestufte Löcher | Lange Führung, doppelte Kegelform | Mittlerer Kohlenstoff/Legierungsstähle |

| Rohrgewinde | NPT/G-Gewinde | Geformt für Dichtheit | Kohlenstoffstahl, Kupferlegierungen |

| Lochtyp | Erste Wahl Gewindeschneider | Backup-Option | Vermeiden |

|---|---|---|---|

| Tiefe Blindlöcher | Spiralflöte / Rollform | Unterform | Gerade Flöte |

| Durchgangslöcher | Waffennase / Formgewinde | Regenerierte abgenutzte Gewindeschneider | Muttern-Gewinde |

| Senkbohrungen | Erweitertes Unter-Schneid-Gewinde | Modularer Kombi-Gewindeschneider | Standard Spiralflöte |

| Rohrgewinde | Geformtes Rohrgewinde | Custom Nicht-Standard Gewindeschneider | Standard Gerade Flöte |

| Lochtyp | Material | Gewindeschneidertyp | Spindeldrehzahl (U/min) | Vorschubrate (mm/min) | Kühlmethode |

|---|---|---|---|---|---|

| Blindloch | Edelstahl | Spiralflöte HSS-E | 80–100 | 95 | Hochdruck-Gewindeschneideröl |

| Senkbohrung | Aluminium | Erweiterter Führungs-Gewindeschneider | 350–400 | 420 | Alkohol-Sprühnebel |

| Durchgangsloch | Kohlenstoffstahl | Waffennase-Gewinde | 120–150 | 180 | Emulsion (8%) |

| Blindloch | Gusseisen | Modifizierter Zahngewindeschneider | 60–80 | 75 | Graphit + Öl |

| Durchgangslöcher | Messing | Formgewinde | 250–300 | 200 | Trockenschneiden |

Das Gewindeschneiden ist grundsätzlich eine präzise Kontrolle der Materialabtragung und der Gewindebildung. Die strukturellen Eigenschaften von Blindlöchern, Senkbohrungen und Durchgangslöchern definieren verschiedene technische Herausforderungen. Blindlochgewinde betonen die Späneabfuhr durch erhöhte Spiralwinkel (40°–45°) und intermittierendes Zurückziehen. Senkbohr-Gewindeschneiden hängt von verlängerten Führungen (+2–3 mm) und reduzierten Geschwindigkeiten (15%–20%) ab, um die Koaxialität zu wahren. Durchgangslöcher erfordern optimierte Durchbruchwinkel (8°–12°) und Vorschubkompensation (20% Verzögerung am Austritt), um Grate zu minimieren.

Diese Lösungen basieren auf dem Zusammenspiel von Schneidkräften, Wärmeübertragung und Materialverformung. Standard-Gewindeschneider können eine Gewindequalifikation von über 95% erreichen, wenn sie mit geometrischen Modifikationen und verfahrenstechnischen Anpassungen verbessert werden. Wenn die Tiefe des Vorlochgewindes der Regel „Effektives Gewinde + 1,5P“ folgt, bleibt die Ebenheit der Senkbohrung bei 0,05 mm und Durchgangslöcher werden vorgefasst, kann auch mit grundlegenden Werkzeugen außergewöhnliche Leistung erzielt werden.

Letztlich hängt die Gewindeschneidqualität von einem tiefen Verständnis und präziser Kontrolle der Verbindung zwischen Lochtyp, Werkzeug und Schneidparametern ab.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |