Technisches Whitepaper zum ISO 965 Gewindetoleranzstandard: Von der Theorie zu industriellen Durchbrüchen

Der ISO 965 Gewindetoleranzstandard, ein weltweit anerkanntes Regelwerk in der Fertigung, trägt eine weitaus größere technische Tiefe als seine Maßangaben vermuten lassen. In der Praxis sehen sich Unternehmen oft dem Paradoxon „konform, aber fehlerhaft“ gegenüber: Eine Titanlegierungsschraube, die auf eine 6H-Toleranz verarbeitet wurde, zeigt während der Montage einen Überschuss von 0,02 mm im Steigungsdurchmesser aufgrund des unberücksichtigten Rückpralls des Materials bei niedrigen Temperaturen; oder bei Verwendung der Standard-Drahtmessmethode entsteht eine Fehlerrate von 15%, weil die geometrische Kopplung zwischen Steigung und Drahtdurchmesser nicht beachtet wird. Diese Probleme offenbaren gebrochene Verbindungen zwischen Werkstoffwissenschaft, Thermodynamik und Messtechnik bei der Umsetzung des Standards. Dieses Papier geht über die Oberflächenwerte hinaus und analysiert die physikalische Basis der Formeln, nanoskopische Beschichtungsdeformationen und nichtlineare Reaktionen unter extremen Bedingungen, um die gesamte technische Logik hinter ISO 965 zu enthüllen.

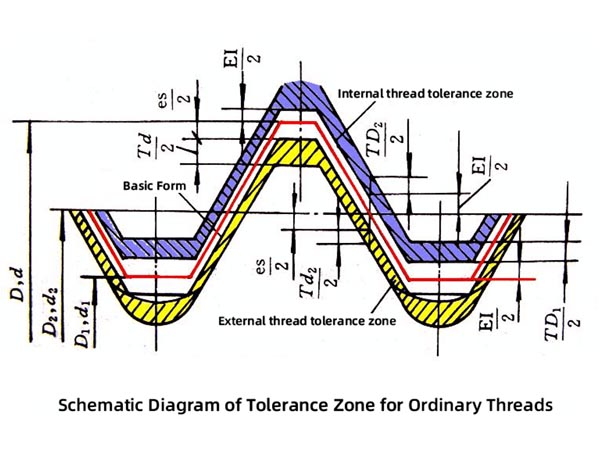

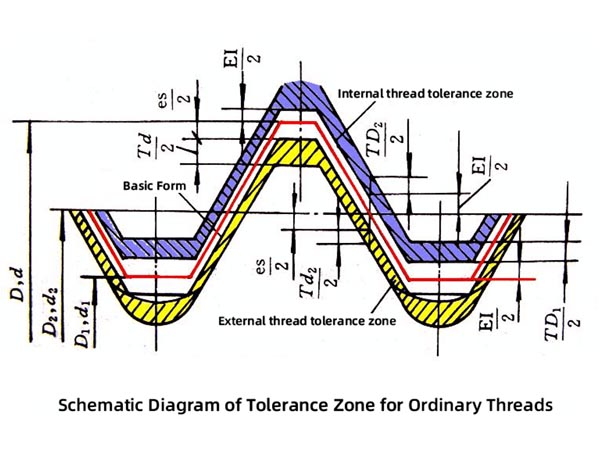

ISO 965 unterteilt die Toleranz in zwei Hauptdimensionen:

| Toleranzklasse | Empfohlenes Werkzeug | Wichtige Bearbeitungshinweise |

|---|---|---|

| 4H/4h | Feinstkorn-Hartmetall-Threadfräser | Temperaturkontrollierte Werkstatt + Vibrationüberwachung |

| 6H/6g | Kobalt-HSS-Gewindebohrer | Verschleiß alle 200 Stück überprüfen |

| 7H/7g | Universelle HSS-Gewindebohrer | 10% Überlappung in der Toleranzzone zulassen |

| 8H/8h | Wirtschaftlich beschichtete Werkzeuge | Vorbohrdurchmesser um 0,05–0,1 mm erhöhen |

In den empfohlenen Prüfmethoden von ISO 965-3 ist die falsche Anwendung der Drahtgrößenformeln häufig:

Fall – Deutsches Unternehmen:

ISO 965 teilt die Gewindetoleranzen im Verhältnis: 60% Steigungsdurchmesser + 30% Steigung + 10% Profilwinkel, basierend auf:

T = 1.0 × (0.001×1.5 + 0.15×1.5² / 9.026) ≈ 0.038 mm

| Material | Temperaturempfindlichkeit (μm/°C·m) | Kritisches ΔT |

|---|---|---|

| Kohlenstoffstahl | 0.11 | ±8 °C |

| Edelstahl | 0.18 | ±5 °C |

| Titanlegierung | 0.07 | ±12 °C |

| Aluminiumlegierung | 0.25 | ±3 °C |

Hinweis: Wenn die Umgebungsvariation das kritische ΔT überschreitet, muss die ISO/TR 13908 Kompensation aktiviert werden.

Lösung: Aufbau einer Beschichtungs-Kompensationsdatenbank

| Beschichtungsart | Steigungsdurchm. Korrektur (μm) | Steigungs-Korrekturkoeff. |

|---|---|---|

| TiN | +3~5 | 0.998 |

| TiCN | +5~8 | 0.995 |

| AlTiN | –2~+1 | 1.002 |

Fall eines japanischen Unternehmens:

| Vergleichspunkt | ISO 965-1 | ASME B1.13M | DIN 13-20 |

|---|---|---|---|

| Steigungsdurchmesser-Abweichung | H: 0 bis +μm | H: +12 μm Anfang | H: +8 μm Anfang |

| Rippenverkürzung | Erlaubt 1/8H | Streng begrenzt | Erlaubt 1/6H |

| Temperaturbasis | 20 ± 1 °C | Nicht spezifiziert | 23 ± 2 °C |

Fall: M12 Edelstahl-Schraube, die nach Deutschland exportiert wurde

Die tatsächliche Umsetzung von ISO 965 erfordert einen Schritt über die statische Toleranzinterpretation hinaus hin zu einem dynamischen technischen Ökosystem. Vom Quantifizieren der durch Beschichtungen induzierten Mikrometer-Fehler im Steigungsdurchmesser bis hin zur Vorhersage der thermischen Ausdehnung während des Seefrachttransports; von der Revolutionierung der Drei-Draht-Methode mit Quantenpräzision bis hin zur Integration von digitalen Zwillingen zur Vor-Kompensation von Toleranzen – jeder Aspekt definiert die Grenzen von „qualifiziert“ neu. In einer Ära der globalen Fertigung kann die Einhaltung nur dann eine technische Hürde darstellen, wenn Standards in Materialdatenbanken, intelligente Inspektionsalgorithmen und Kompensationsmodelle umgewandelt werden. Da die Gewindegenauigkeit nun den Bereich unter dem Mikrometer erreicht, ist die Fähigkeit, ISO 965 tiefgehend zu entschlüsseln, der Schlüssel zur Öffnung von High-End-Lieferketten.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |