Ausführlicher Leitfaden zu metrischen Gewindeparametern: Von den Grundlagen bis zu praktischen Anwendungen

Metrische Gewinde (z.B. M6, M10) gehören zu den am weitesten verbreiteten Gewindestandards in der Fertigung. Für Hersteller und Anwender von Metallbearbeitungswerkzeugen ist das Verständnis dieser Parameter nicht nur grundlegend für die Werkzeugkonstruktion, sondern auch entscheidend für die Sicherstellung der Bearbeitungsqualität. Dieser Artikel bietet eine umfassende und dennoch zugängliche Erklärung der wichtigsten metrischen Gewindeparameter, hebt praktische Überlegungen hervor und behandelt häufige Produktionsprobleme.

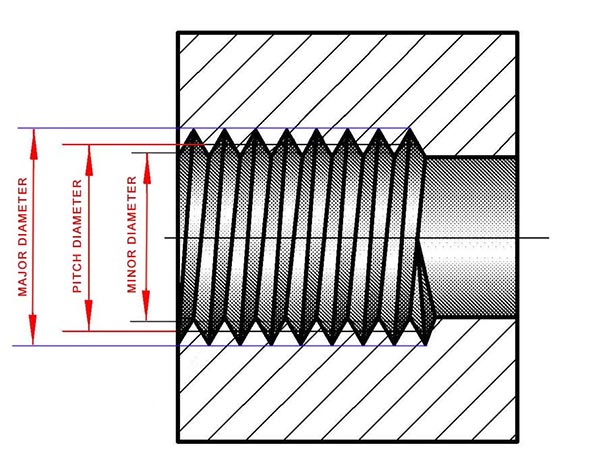

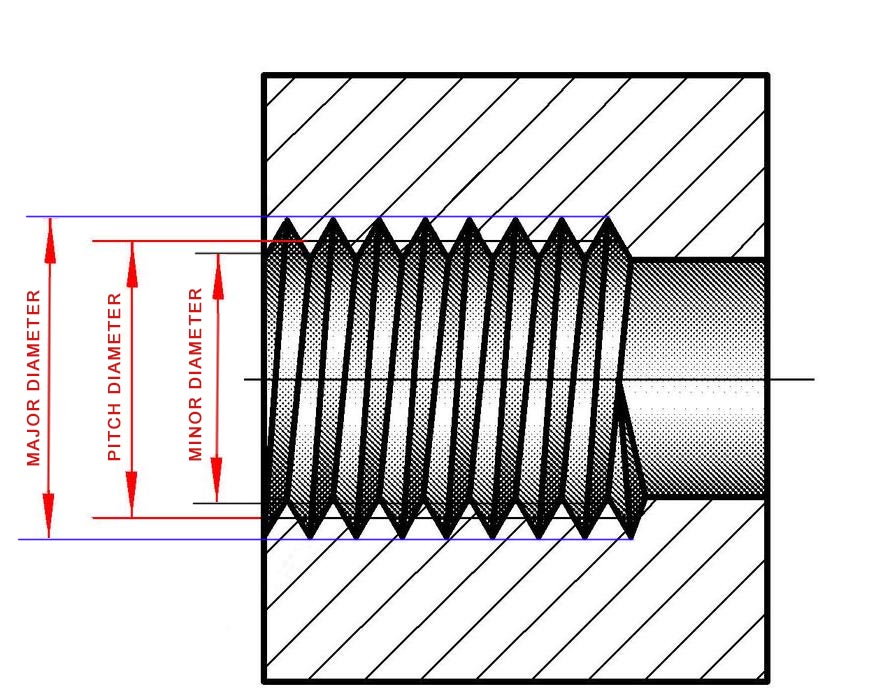

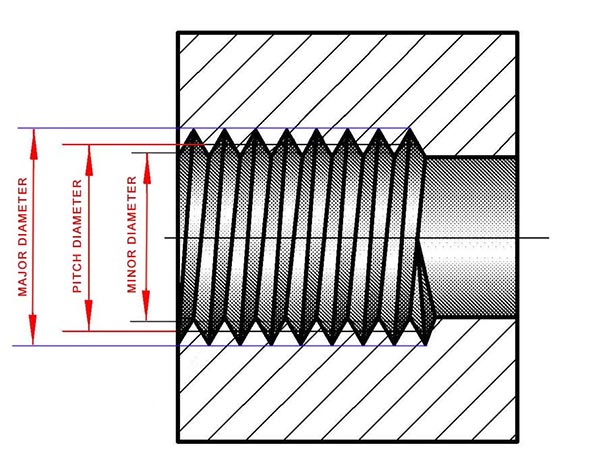

1. Kernparameter von metrischen Gewinden

1.1 Hauptdurchmesser

- Nach ISO 228Einfache Erklärung: Der größte Durchmesser des Gewindes, allgemein als "Außendurchmesser" bezeichnet. Ein M8-Gewinde hat zum Beispiel einen Hauptdurchmesser von 8 mm.

- Praktische Anwendung:

- Für Außengewinde (z.B. Schrauben) bestimmt der Hauptdurchmesser die Passgenauigkeit bei der Montage. Bei zu großem Durchmesser kann das Gewinde nicht greifen; bei zu kleinem Durchmesser kann es locker sein.

- Beim Entwerfen von Gewindeschneidern muss der Schneidbereich mit dem Hauptdurchmesser übereinstimmen, um vollständige Gewindespitzen zu gewährleisten (siehe Abbildung 1).

1.2 Mindestdurchmesser

- Nach ISO 228Einfache Erklärung: Der kleinste Durchmesser des Gewindes, d.h. der Wurzeldurchmesser.

- Praktische Anwendung:

- Ein zu großer Mindestdurchmesser verringert die Gewindefestigkeit; bei zu kleinem Durchmesser können Innengewinde (z.B. Muttern) keine passenden Gewinde aufnehmen.

- Vereinfachte Formel:

- Mindestdurchmesser ≈ Hauptdurchmesser − 1,1 × Steigung

(z.B. für M10×1,5: 10 − 1,1×1,5 ≈ 8,35 mm)

1.3 Teilungsdurchmesser

- Nach ISO 228Einfache Erklärung: Der "Mitteldurchmesser" des Gewindes, der die Festigkeit oder Lockerheit der Gewindepassung bestimmt.

- Praktische Anwendung:

- Der Teilungsdurchmesser ist der Schlüsselparameter, der bei der Qualitätsinspektion mit Gewindelehren überprüft wird.

- Abweichungen können zu schwierigem Eingreifen oder Lockerheit bei montierten Teilen führen.

1.4 Steigung

- Nach ISO 228Einfache Erklärung: Der axiale Abstand zwischen entsprechenden Punkten auf benachbarten Gewindespitzen (siehe Abbildung 2).

- Einordnung und Anwendung:

- Grobe Steigung (z.B. M12×1,75): Wird für allgemeine Befestigungen verwendet; ermöglicht schnelle Installation und bietet hohe Zugfestigkeit.

- Feine Steigung (z.B. M12×1,25): Bevorzugt in Präzisionsanwendungen und bietet besseren Widerstand gegen Lockerung.

1.5 Gewinde-Winkel (60° Standardwinkel)

- Nach ISO 228Einfache Erklärung: Der eingeschlossene Winkel zwischen den Flanken des Gewindes; standardisiert auf 60° für metrische Gewinde.

- Häufiger Fehler:

- Werkzeugverschleiß oder Fehlausrichtung können zu Winkelabweichungen führen, was zu schlechtem Gewindeeingriff führt (z.B. Rutschprobleme beim Schraubenschlüssel).

2. Fortgeschrittene Konzepte: Toleranzen und Ingenieur-Berechnungen

2.1 Toleranz des Hauptdurchmessers und Passungsfehler

- Nach ISO 228ISO 724 Standard: Die Toleranzen für den Hauptdurchmesser von metrischen Gewinden sind für Außengewinde als 6g und für Innengewinde als 6H angegeben. Zum Beispiel müssen M12×1,75 Außengewinde im Bereich von 11,908–11,682 mm liegen.

- Fehlerfall: Ein exportierter M20-Bolzen hatte einen gemessenen Hauptdurchmesser von 19,95 mm (untere Grenze: 19,92 mm), was zu einer Blockierung bei der Montage führte.

- Ursache: Unkorrigierter Werkzeugverschleiß.

2.2 Berechnung und Kompensation des Teilungsdurchmessers

- Nach ISO 228Theoretische Formel: Teilungsdurchmesser = Hauptdurchmesser − 0,6495 × Steigung

- Praktische Überlegung: Tatsächlicher Teilungsdurchmesser = Theoretischer Teilungsdurchmesser + Δ

(Δ = 0,02 bis 0,05 mm je nach Materialhärte)

- CNC-Programmierungsanpassung: In G76-Gewindeschneidzyklen kann der Teilungsdurchmesser mit dem Q-Wert (Fertigungsspielraum) und dem R-Wert (Kegelkompensation) feinjustiert werden.

2.3 Grenzdizierung der Gewindesteigung

- Grenze für feine Steigung: Laut DIN 13 beträgt die minimale Steigung für Gewinde unter M36 0,35 mm (z.B. M4×0,35), was das Gewindefräsen mit Einzelpunktfräsen bei ≤15 m/min erfordert.

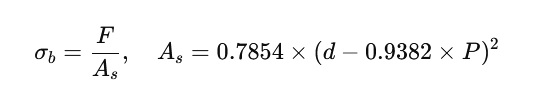

- Festigkeitsprüfung für grobe Gewinde:

- Formel für Zugfestigkeit:

-

Wo d der Hauptdurchmesser, P die Steigung und A_s der Stress-Querschnittsbereich ist.

3. Wie wirken sich diese Parameter auf die Bearbeitungsqualität aus?

3.1 Balance zwischen Haupt- und Mindestdurchmesser

- Problem: Beim Drehen von Außengewinden auf den genauen Nenn-Hauptdurchmesser (z.B. M10 auf 10 mm) kann die Schärfe der Gewindespitzen zu Absplitterungen oder Brüchen führen.

- Lösung: Lassen Sie während der Grobbearbeitung einen Spielraum von 0,05 mm und erreichen Sie die Endmaße in den Feinbearbeitungspassagen.

3.2 Zusammenhang zwischen Steigung und Werkzeuglebensdauer

- Beobachtung: Feingewinde (z.B. M6×0,5) führen oft zu abgebrochenen Gewindeschneidern.

- Ursache: Eine kleinere Steigung führt zu konzentrierteren Schnittkräften.

- Verbesserung: Verwenden Sie Kobaltlegerungen für Schnellstahl-Gewindeschneider (HSS-E) und reduzieren Sie die Spindeldrehzahl (empfohlen <200 U/min).

3.3 Verborgene Auswirkungen des Gewinde-Winkels

- Fallstudie: Ein Kunde meldete lockere Gewinde, die mit einem Hartmetall-Endfräser hergestellt wurden. Die Inspektion zeigte, dass der Flankenwinkel 58° statt 60° betrug, was die Kontaktfläche reduzierte.

- Verbesserung: Verwenden Sie einen Profilprojektor, um regelmäßig die Werkzeugwinkel zu überprüfen. Überarbeiten Sie das Werkzeug, wenn die Abweichung ±0,5° überschreitet.

4. Häufig gestellte Fragen in der Produktion

Q1: Das Gewindewerkzeug geht durch, aber die Montage ist zu eng oder klemmt?

- Ursache: Grate an der Gewindespitze oder schlechte Oberflächenrauheit (Ra > 3,2 µm).

- Lösung: Verwenden Sie Schneidflüssigkeit während der Feinbearbeitung oder verwenden Sie Gewindeschneider mit polierten Rillen.

Q2: Sammeln sich Späne am Boden von Sacklöchern?

- Ursache: Ungeeignetes Design der Spankammer.

- Lösung: Verwenden Sie Spiralflöten-Gewindeschneider (Spänetransport nach oben) für Sacklöcher; gerade Flöten-Gewindeschneider für Durchgangslöcher.

Q3: Warum verschleißt dasselbe Gewindewerkzeug schneller bei Edelstahl als bei Kohlenstoffstahl?

- Ursache: Edelstahl verursacht mehr Festfressen und erfordert spezielle Beschichtungen (z.B. TiAlN).

- Empfehlung: Kategorisieren Sie Gewindeschneider nach Materialtyp, um eine gemischte Nutzung zu vermeiden.

5. Einkaufsempfehlungen

5.1 Wichtige Parameter bei der Bestellung von Gewindeschneidern

- Gewindespezifikation (z.B. M8×1,25)

- Werkstückmaterial (z.B. 304 Edelstahl)

- Lochtyp (Durchgangsloch oder Sackloch)

5.2 Zusammenhang zwischen Bohrgröße und Gewinde

- Vorbohren ist vor dem Gewindeschneiden erforderlich.

- Formel:

- Bohrdurchmesser ≈ Hauptdurchmesser − Steigung

- Beispiel: M10×1,5 → Bohrdurchmesser ≈ 10 − 1,5 = 8,5 mm

6. Fazit

Die präzise Kontrolle der metrischen Gewindeparameter ist grundlegend, um die Produktqualität sicherzustellen. Letztlich ist das Gewindedesign ein Gleichgewicht zwischen mechanischer Leistung, Bearbeitungseffizienz und wirtschaftlicher Rentabilität. Vom Einfluss der Toleranzen des Hauptdurchmessers auf die Montage bis hin zur Auswirkung von Beschichtungen auf die Werkzeuglebensdauer müssen alle Details je nach Material- und Prozessbedingungen dynamisch angepasst werden. In einer globalisierten Fertigungslandschaft müssen Unternehmen die Unterschiede zwischen ISO-, DIN- und ASME-Normen meistern und gleichzeitig moderne Technologien wie intelligente Überwachungssysteme und Nanobeschichtungen integrieren. Dieser Artikel bietet ein multidimensionales Wissensframework – von der Theorie bis zur Praxis – das Fachleuten hilft, die Qualitätskontrolle zu stärken und Marktherausforderungen durch hoch effiziente Produktion zu meistern.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.