Verstehen der Schlüsselfaktoren der britischen Standardgewinde (BSW/BSP)

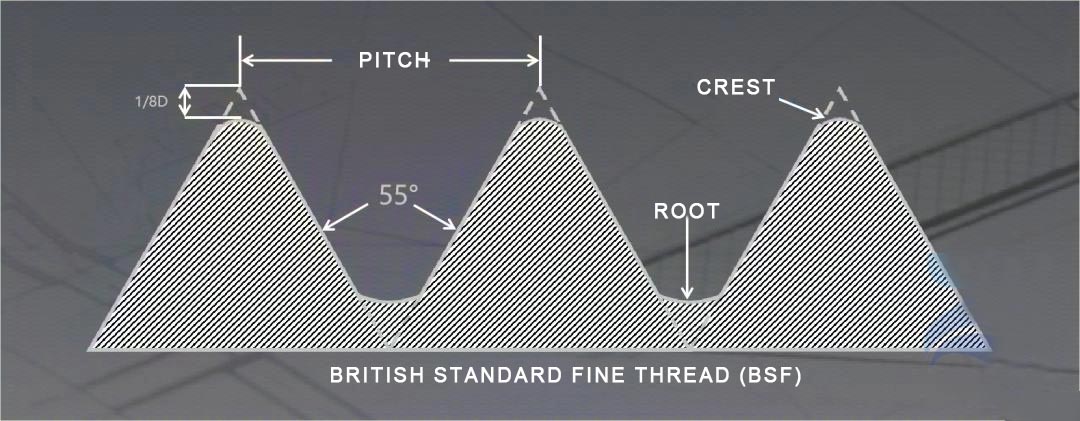

Im globalen Streben nach Fertigungspräzision bleiben britische Standardgewinde—nämlich BSW (British Standard Whitworth) und BSP (British Standard Pipe)—bewährte Standards im mechanischen Befestigen und Dichtung von Rohrverbindungen. Die Genauigkeit ihrer Parameter beeinflusst direkt die Zuverlässigkeit mechanischer Baugruppen und die Sicherheit der Rohrverbindung. Im Gegensatz zu allgemeinen Gewindetypen spiegeln der 55°-Flankenwinkel des BSW und das 1:16-Konusverhältnis des BSP eine raffinierte Balance zwischen mechanischer Leistung und Fertigungskosten wider—eine Abweichung von nur 0,1° im Winkel kann die Werkzeuglebensdauer halbieren, und ein Fehler im Konus von 0,01 mm kann zu Leckagen im Hydrauliksystem führen. Dieser Artikel analysiert diese Gewindeparameter aus der Perspektive der Fertigungspraxis, erklärt die dahinterstehende Ingenieurlogik, identifiziert die Ursachen häufiger Qualitätsfehler und bietet bewährte Lösungen, die auf dem Betriebsgelände verifiziert wurden—und schafft so eine systematische Wissensbasis für Fachleute der Gewindebearbeitung.

Grundlagen der britischen Standardgewinde

1. Positionierung der beiden gängigen Typen

- BSW (British Standard Whitworth): Ein „Allzweck“-Gewinde, das häufig für mechanische Befestigungen (z.B. Maschinenmontage) verwendet wird.

- BSP (British Standard Pipe): Ein „Sonder“-Gewinde für Rohrleitungssysteme, das mit einem Konus versehen ist, um dichte Verbindungen zu gewährleisten (z.B. Feuerwehrkupplungen).

2. Der 55°-Gewindewinkel—Ein verborgener Vorteil

- Flacher als der 60°-Flankenwinkel von Unified-Gewinden → führt zu geringerem Werkzeugverschleiß.

- Empirische Daten: Die Werkzeuglebensdauer ist etwa 30% länger als bei der Bearbeitung von NPT-Gewinden in Gusseisen.

3. Verständnis der Gewindemaße

- Beispiel: BSP 1/2" ≠ 12,7 mm Durchmesser

- Tatsächlicher Außendurchmesser: 20,99 mm (basierend auf historischen britischen Rohrgrößen)

Praktische Beispiele für Gewindeparameter

1. BSW 1/2"-12 Befestigungsgewinde

- Nominaldurchmesser: 1/2 Zoll (12,7 mm)

- Gewinde pro Zoll (TPI): 12 → Steigung: 2,117 mm

- Außendurchmesser (theoretisch): 12,7 mm → Max. Bearbeitungslimit: 12,65 mm

- Steigungsdurchmessertoleranz: ±0,02 mm (beeinflusst direkt die Passgenauigkeit)

- Effektive Eingriffslänge: 19,05 mm (1,5× nominaler Durchmesser)

- Werkzeugspezifikation: HSS-E Gewindebohrer mit 0,5° Freiwinkelkorrektur (zur Kompensation der Schrumpfung von Gusseisen)

- Typische Anwendung:

- Schraubverbindungen für schwere Maschinen. Für Kohlenstoffstahl wird ein Bohrdurchmesser von Φ11,1 mm empfohlen (Daumenregel: Bohrdurchmesser ≈ Außendurchmesser – 1,28× Steigung).

2. BSPT 3/4"-14 Konusrohrgewinde

- Nominaldurchmesser: 3/4 Zoll (19,05 mm)

- TPI: 14 → Steigung: 1,814 mm

- Konusverhältnis: 1:16 → Durchmesseränderung von 1,56 mm pro 25 mm Länge

- Effektive Dichtlänge: ≥ 5 Gewinde (tatsächliche Dichtkontakte werden normalerweise bei 8–9 Umdrehungen erreicht)

- Steigungsdurchmesser-Kontrollpunkt: 16 mm vom Gewindeende

- Werkzeugkompensation: CNC-Drehmaschine muss eine Z-Achsen-Konusabweichung von 0,0625 mm pro Umdrehung einstellen

- Typische Anwendung:

- Hydraulikrohrverbindungen. Verwenden Sie Hartmetall-Gewindefräser für Edelstahl (maximale Drehzahl ≤ 800 U/min).

3. BSPP 1/8"-28 Parallelrohrgewinde

- Nominaldurchmesser: 1/8 Zoll (3,175 mm)

- TPI: 28 → Steigung: 0,907 mm

- Außendurchmessertoleranz: 9,728 mm (deutlich größer als nominal aufgrund von Altstandards)

- Rippenmodifikation: Wurzelradius R = 0,137P (≈0,124 mm)

- Dichtungsmethode: Muss mit einer Flachdichtung (minimale Dicke ≥ 1,2 mm) verwendet werden

- Typische Anwendung:

- Instrumentelle Pneumatikanschlüsse. Empfohlene Spiralbohr-Gewindebohrer (35° Spiralwinkel) für Messingbearbeitung.

4. Sondergröße: 7/16"-20 BSW

- Historische Verwendung: Wartung von alten britischen Geräten

- Außendurchmesser: 11,112 mm (Nicht-Standardgröße)

- Steigung: 1,27 mm (20 TPI)

- Fehlerrisiko: Flache Gewinderippe (Tiefe nur 0,64 mm) → anfällig für Ermüdungsbruch

- Empfohlene Ersetzung: Umstieg auf M12×1,25 metrisches Gewinde (Übergangsreduzierstück erforderlich)

5. Großes Gewinde: 1"-11 BSW

- Nominaldurchmesser: 1 Zoll (25,4 mm)

- TPI: 11 → Steigung: 2,309 mm

- Gewindehöhe: 1,472 mm (20% höher als grobe metrische Gewinde)

- Bearbeitungsschwierigkeit: Erfordert benutzerdefinierte verlängerte Führungsgewindebohrer (Gesamtlänge ≥ 120 mm)

- Drehmomentleitfaden: Empfohlenes Anziehmoment von 285 N·m für die Montage von Kohlenstoffstahl

- Typische Anwendung:

- Schwerlast-Bergbaugeräte. Verwenden Sie vorab aufgetragene Anti-Freigabe-Schmierstoffe.

Interpretation der Bedeutung von Gewindeparametern

- Steigung & TPI: Weniger Gewinde pro Zoll (z.B. 8 TPI) → höhere Festigkeit, geringere Dichtfähigkeit.

- Konussteuerung: BSPT's 1:16 Konus = axiale Kompensation (z.B. bei einer Länge von über 100 mm muss der Durchmesserunterschied 6,25 mm betragen).

- Toleranzfalle: BSP Steigungsdurchmessertoleranz von ±0,05 mm kann zu Dichtungsfehlern am 5. Gewinde führen.

Warum die Nenn-Durchmesser von BSP von den tatsächlichen Größen abweichen

In den BSP-Gewindestandards spiegelt der „Nominaldurchmesser“ (z.B. 1/2“) nicht den tatsächlichen Außendurchmesser wider—er folgt einer historischen Konvention, die auf dem Rohrdurchmesser basiert.

1. Ursprung der Nenn-Größe:

- BSP 1/2" bezieht sich auf den inneren Durchmesser, nicht auf den Außendurchmesser.

- Während der Industriellen Revolution basierte die Rohrgrößenbestimmung auf den Anforderungen des inneren Durchflusses. Zusätzliche Wandstärke wurde hinzugefügt, um dem Druck standzuhalten, was den Außendurchmesser erhöhte.

2. Wie der tatsächliche Außendurchmesser bestimmt wird:

Nach ISO 228: Außendurchmesser = Nominaldurchmesser + (Konstante × Steigung)

- Für 1/2"-14 BSP:

- Nominaldurchmesser: 12,7 mm

- Steigung: 1,814 mm

- Tatsächlicher Außendurchmesser: 20,99 mm (standardisiert aus historischen Formeln)

3. Historische Konsistenz:

- Rohrleitungen aus Gusseisen in der viktorianischen Zeit benötigten dicke Wände, um Brüche zu verhindern → größerer Außendurchmesser, aber die Benennung blieb auf dem Innendurchmesser basierend.

- Auch mit modernen Materialien (z.B. Edelstahl) bleibt der Außendurchmesser für die weltweite Kompatibilität erhalten.

4. Typische Referenztabelle für BSP-Gewindeparameter:

| Nominalgröße | Tatsächlicher Außendurchmesser (Außendurchmesser) | TPI | Typische Anwendung |

|---|

| 1/8" | 9,73 mm | 28 | Instrumentierungsarmaturen |

| 1/4" | 13,16 mm | 19 | Hausgasrohrleitungen |

| 1/2" | 20,99 mm | 14 | Industrielle Hydraulik |

| 3/4" | 26,44 mm | 14 | Kühlwasserleitungen |

5. Häufige ingenieurtechnische Fallstricke:

- Nach ISO 228Auswahlfehler: Verwechslung der Nenngröße mit dem Außendurchmesser → Bohrung von zu kleinen Gewindebohrungen (z.B. BSP 1/2" erfordert einen Ø18,6 mm Bohrer, nicht 12,7 mm).

- Dichtungsfehler: Dichtungen, die auf der Nenngröße basieren, führen zu einer Fehlausrichtung aufgrund des größeren tatsächlichen Außendurchmessers.

Fertigungstricks, die in Gewindeparametern verborgen sind

1. Die doppelte Rolle des Gewindewinkels

- Nach ISO 228Funktionale Rolle: 55°-Gewinde optimiert Festigkeit und Dichtung

- → BSW-Gewindewurzelspannungs konzentrierung ist 18% niedriger als bei 60° UN-Gewinden

- Auswirkungen auf die Fertigung: ±0,5° Winkeltoleranz beeinflusst die Werkzeuglebensdauer erheblich

- → Tests zeigen: Eine Überschreitung von 0,3° reduziert die Werkzeuglebensdauer um 40%

2. Konusverhältnis und Kostenimpact

- Nach ISO 228Nach ISO 228BSPT 1:16 Konus Kostenschätzung:

- Zusätzliche Werkzeugkosten von ¥2,7/meter (basierend auf den Wolframkarbidpreisen von 2023)

- CNC-Kompensationsformel: Z-Achsen-Offset = Gesamtlänge / (16 × 2)

3. Verborgene Regeln der Gewindesteigung

- Imperialgrößen haben Eigenheiten:

- 1/8"-28 ≠ Einfaches Vielfaches von 1/4"-19

- Grund: Historische Gussbeschränkungen während der viktorianischen Ära

Top 5 Fragen von Kunden

Q1: Können BSW- und BSP-Gewinde miteinander ausgetauscht werden?

- A: Nur im Notfall – wird wahrscheinlich undicht sein!

- → Wichtiger Unterschied: BSP-Gewinde haben abgerundete Flanken/Wurzeln, BSW sind flach.

Q2: Wie wählt man das richtige Gewindebohrer?

| Material | Empfohlener Bohrertyp |

|---|

| Weichstahl | Goldbeschichtete HSS-Bohrer |

| Edelstahl | Vollhartmetall-Bohrer (silber) |

| Aluminium | Spiralflötenbohrer (bessere Spanabfuhr) |

Q3: Immer noch undicht nach der Gewindebearbeitung – was tun?

- Schritt-für-Schritt-Checkliste:

- Steigung messen (Standard: 1:16 → 1,56 mm pro 25 mm)

- Gewindezahl überprüfen (mindestens 5 vollständige Gewinde)

- Werkzeugspuren inspizieren (Grate = Werkzeug ersetzen)

Praktische Bearbeitungstipps von erfahrenen Werkstatttechnikern

1. Geheimnisse zur Verlängerung der Werkzeuglebensdauer

- Nach ISO 228Bei der Bearbeitung von BSP-Gewinden: Spindeldrehzahl um 20% reduzieren (z.B. von 200 U/min auf 160 U/min).

- Kühlmittelmischung: Verwenden Sie eine Mischung aus 5% Schneidöl und 3% Rostschutzadditiv. (Feldtests zeigen eine Reduktion des Werkzeugverschleißes um 40%.)

2. Kostenwirksame Tricks zur Gewindeinspektion

- Eine einfache Methode zur Überprüfung der Dichtleistung:

- ① Tragen Sie rote Markierpaste auf die Gewindefläche auf.

- ② Ziehen Sie es vollständig fest, zerlegen Sie es dann → Überprüfen Sie, ob der Kontaktbereich ≥75% abdeckt.

3. Bearbeitungsparameter für Spezialmaterialien

- Nach ISO 228Edelstahl: Überprüfen Sie das Werkzeug nach jeder bearbeiteten Charge von 50 Stück.

- Titanlegierungen: Es müssen Hartmetallwerkzeuge in Kombination mit Druckluftkühlung verwendet werden.

Fazit

Das Wesen der britischen Gewindebearbeitung liegt in der Erreichung eines dynamischen Gleichgewichts zwischen Präzisionskontrolle und Kosteneffizienz. Von der Optimierung der Spannungsverteilung bei BSW-Gewinden bis hin zum Dichtmechanismus bei BSP-Kegelgewinden spiegelt jeder Parameter eine fein abgestimmte Kopplung zwischen physikalischer Leistung und Fertigungsprozess wider.

Die heutige Fertigungslandschaft wird von zwei parallelen Kräften geprägt: dem Wandel hin zu intelligenten Systemen und dem Aufstieg neuer Werkstoffe. Auf der einen Seite bieten IoT-basierte Überwachungssysteme Echtzeitdaten, um die Stabilität der Gewindebearbeitung zu verbessern; auf der anderen Seite treiben die Anforderungen der Leichtbauweise aus dem Sektor der neuen Energien Innovationen in der Werkzeugbeschichtungstechnologie voran.

Ein tiefes Verständnis der Gewindeparameter hilft nicht nur, häufige Probleme wie Leckagen oder Brüche zu vermeiden, sondern dient auch als entscheidende technische Barriere bei der Anpassung an sich entwickelnde internationale Standards und der Integration in globale Lieferketten. Nur durch die Transformation theoretischen Wissens in praktische Produktionsstrategien können Hersteller nachhaltige Wettbewerbsfähigkeit im Bereich der Präzisionstechnik aufbauen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.