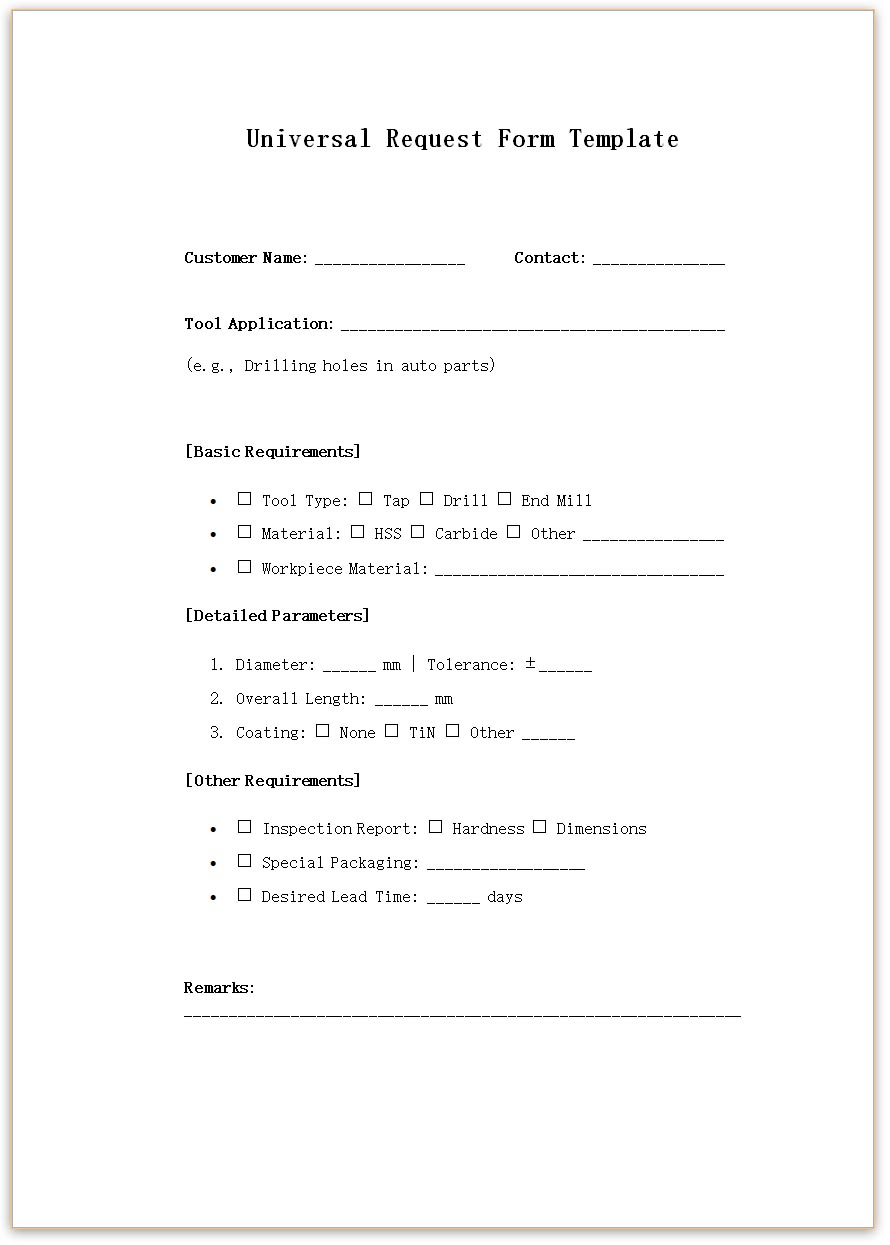

Ausführlicher Leitfaden zum Ausfüllen von Anforderungsformularen für maßgeschneiderte Schneidwerkzeuge

Im Bereich der Herstellung von maßgeschneiderten Schneidwerkzeugen ist ein gut ausgefülltes Anforderungsformular die entscheidende Verbindung zwischen Design und Produktion. Unklare Parameter und fehlende Anwendungsdetails führen häufig zu Verzögerungen, Qualitätsstreitigkeiten oder sogar zum Ausschuss ganzer Chargen. Dies ist besonders problematisch im Exporthandel, wo verborgene Anforderungen – wie Standardabweichungen oder Materialeinschränkungen – zu länderübergreifenden Konflikten führen können. Basierend auf über 20 Jahren Erfahrung in der Metallbearbeitungsindustrie bietet dieser Leitfaden einen systematischen Ansatz zum Ausfüllen des gesamten Formulars – von den grundlegenden Spezifikationen bis hin zur detaillierten Abstimmung der Arbeitsbedingungen. Er enthält praktische Details wie Materialumrechnung, Fehlerprognose und Kostenkoordination, die Fachleuten helfen, häufige Fallstricke zu vermeiden und technische Anforderungen effizient in produktionsbereite Lösungen umzuwandeln.

Beispiel: Der Kunde fordert einen "M6-Gewindeschneider", ohne den metrischen oder UNC-Gewindetyp anzugeben, was zu Rücksendungen oder Ablehnungen führt.

Ein vollständiges Formular minimiert wiederholte Bestätigungen zwischen dem technischen Team und dem Kunden.

Klare Dokumentation hilft, zukünftige Qualitätsstreitigkeiten zu vermeiden.

| Parameter-Typ | Richtiges Beispiel | Falsches Beispiel |

|---|---|---|

| Dimension | "Durchmesser 6mm ±0,01" | "Ungefähr 6mm" |

| Material | "M35 Schnellstahl" | "Ein gutes Stahlmaterial" |

| Beschichtung | "TiN-Beschichtung, 2μm" | "Korrosionsschutzbeschichtung" |

z.B. "Für die CNC-Bearbeitung von 304 Edelstahl-Schraublöchern in der Serienproduktion."

Vermeiden Sie Missverständnisse zwischen Rockwell- und Brinell-Werten:

HRC ≈ HB/10 + 3 (Gültig für den Bereich HRC 20–60)

| Material | Bohrgeschwindigkeit (Hartmetall) | Vorschub pro Zahn (HSS-E Endfräser) |

|---|---|---|

| Aluminiumlegierung | 200–300 m/min | 0,1–0,2 mm/Zahn |

| Edelstahl | 30–50 m/min | 0,05–0,1 mm/Zahn |

| Titanlegierung | 15–30 m/min | 0,03–0,06 mm/Zahn |

| Ausfallmodus | Empfohlene Design-Anpassung |

|---|---|

| Absplitterung | Erhöhen des Spanwinkels, Härte um 2 HRC reduzieren |

| Aufgebaute Schneide | Spanngroove hinzufügen, Schneide polieren |

| Schwingungen | Überschwingung kürzen, ungleiche Flötenabstände anwenden |

Ein gut strukturiertes Anforderungsformular für Sonderwerkzeuge ist sowohl ein technisches Dokument als auch ein Qualitätsvertrag. Durch präzise Parameterdefinition, Zuordnung der Arbeitsbedingungen und Bewertung des Ausfallrisikos können Unternehmen die Zuverlässigkeit und Effizienz maßgeschneiderter Werkzeuglösungen erheblich verbessern. Dieser Leitfaden mit Akzeptanzstandards, Schnellreferenztabellen und intelligenten Vorlagen verwandelt abstrakte technische Anforderungen in quantifizierbare und überprüfbare Benchmarks. Ob Sie ein neuer Ingenieur oder ein erfahrener Einkäufer sind, standardisierte Anforderungsformulare verringern die Kommunikationsbarrieren und dienen als wiederverwendbare Methodologie zur Lösung komplexer Anforderungen – und ebnen den Weg für eine effizientere Zusammenarbeit im Bereich der maßgeschneiderten Fertigung.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |