Document Technique Approfondi sur la Norme de Tolérance des Filets ISO 965 : De la Théorie aux Avancées Industrielles

La norme de tolérance des filets ISO 965, un cadre reconnu mondialement dans la fabrication, possède une profondeur technique bien plus grande que ce que ses codes dimensionnels suggèrent. En pratique, les entreprises rencontrent souvent le paradoxe de « conforme mais défaillant » : une vis en alliage de titane usinée selon la tolérance 6H présente un excès de 0,02 mm dans le diamètre de pas lors de l'assemblage en raison du rebond matériel à basse température non pris en compte ; ou, en utilisant la méthode standard des trois fils, un taux d'erreur de jugement de 15 % résulte de la négligence du couplage géométrique entre le pas du filet et le diamètre du fil. Ces problèmes révèlent des liens brisés entre la science des matériaux, la thermodynamique et la métrologie dans la mise en œuvre de la norme. Ce document va au-delà des valeurs de surface — en analysant la base physique des formules, les déformations des revêtements nanoscopiques et les réponses non linéaires dans des conditions extrêmes — pour découvrir la logique technique à spectre complet derrière l'ISO 965.

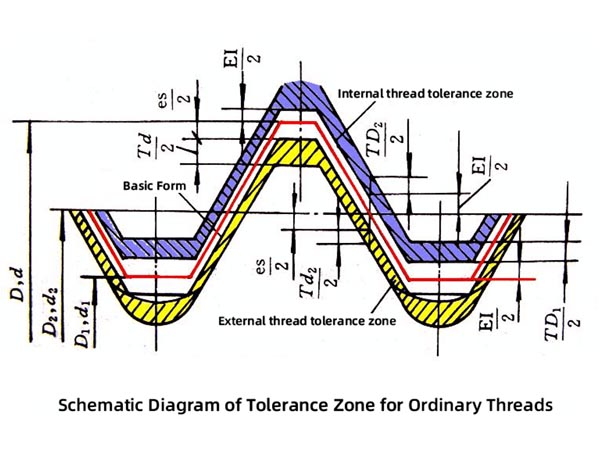

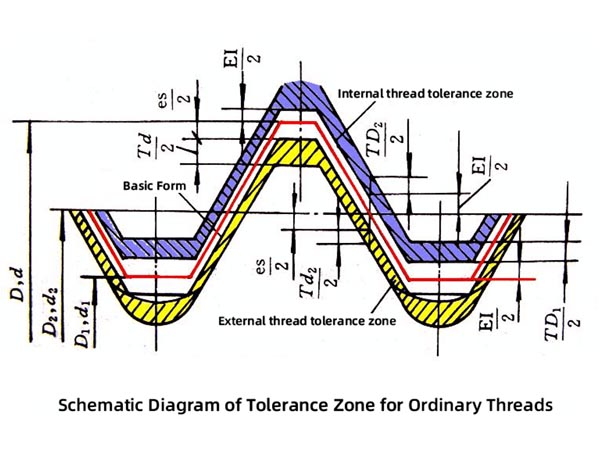

L'ISO 965 classe la tolérance en deux dimensions clés :

| Grade de Tolérance | Type d'Outil Recommandé | Notes Clés d'Usinage |

|---|---|---|

| 4H/4h | Fraise à filets en carbure à micro-grain | Atelier à température contrôlée + surveillance des vibrations |

| 6H/6g | Tarros HSS au cobalt | Inspecter l'usure tous les 200 pcs |

| 7H/7g | Tarros HSS polyvalents | Permettre un chevauchement de 10 % dans la zone de tolérance |

| 8H/8h | Outils revêtus économiques | Augmenter le diamètre du pré-trou de 0,05–0,1 mm |

Dans les méthodes d'inspection recommandées par l'ISO 965-3, l'application incorrecte des formules de taille de fil est courante :

Cas – Entreprise de propriété allemande :

L'ISO 965 divise les tolérances de filets dans le ratio : 60 % diamètre de pas + 30 % pas + 10 % angle de profil, basé sur :

T = 1,0 × (0,001×1,5 + 0,15×1,5² / 9,026) ≈ 0,038 mm

| Matériau | Sensibilité à la Température (μm/°C·m) | ΔT Critique |

|---|---|---|

| Acier au Carbone | 0,11 | ±8 °C |

| Acier Inoxydable | 0,18 | ±5 °C |

| Alliage de Titane | 0,07 | ±12 °C |

| Alliage d'Aluminium | 0,25 | ±3 °C |

Note : Lorsque la variation ambiante dépasse ΔT critique, la compensation ISO/TR 13908 doit être activée.

Solution : Créer une base de données de compensation des revêtements

| Type de Revêtement | Correction du Dia. de Pas (μm) | Coef. de Correction du Pas |

|---|---|---|

| TiN | +3~5 | 0.998 |

| TiCN | +5~8 | 0.995 |

| AlTiN | –2~+1 | 1.002 |

Cas d'une entreprise japonaise :

| Élément de Comparaison | ISO 965-1 | ASME B1.13M | DIN 13-20 |

|---|---|---|---|

| Déviation du diamètre de pas | H : de 0 à +μm | H : +12 μm au départ | H : +8 μm au départ |

| Tronquage du sommet | Autorise 1/8H | Strictement limité | Autorise 1/6H |

| Base de température | 20 ± 1 °C | Non spécifié | 23 ± 2 °C |

Cas : Vis en inox M12 exportée en Allemagne

La mise en œuvre réelle de l'ISO 965 nécessite de dépasser l'interprétation statique des tolérances pour adopter un écosystème technique dynamique. De la quantification des écarts de pas à l'échelle micronique induits par les revêtements à la prédiction de l'expansion thermique pendant le fret maritime ; de la révolution de la méthode des trois fils avec une précision quantique à l'intégration de jumeaux numériques pour la pré-compensation des tolérances — chaque aspect redéfinit les limites de « qualifié ». Dans une ère de fabrication mondiale, ce n'est qu'en transformant les normes en bases de données matérielles, en algorithmes d'inspection intelligents et en modèles de compensation que la conformité deviendra une barrière technique. À mesure que la précision des filets entre dans l'arène sub-micrométrique, la capacité à déchiffrer en profondeur l'ISO 965 est désormais la clé pour débloquer les chaînes d'approvisionnement de haute qualité.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement. | Tarauds HSSE-CPM | Taraux HSS-PM |

| Taraux HSSE-M42 | Taraux HSSE / HSS |

| Taraux à spirale | Taraux à cannelure droite |

| Taraux à pointe spirale | Taraux multifonctions |

| Forets en carbure monobloc | Forets hélicoïdaux |

| Forets centraux | Forets U à plaquettes amovibles |

| Fraises à bout plat | Fraises à rayon sphérique |