Guide complet sur les paramètres des filetages métriques : des bases aux applications pratiques

Les filetages métriques (par exemple, M6, M10) sont parmi les normes de filetage les plus largement utilisées dans l'usinage. Pour les fabricants et utilisateurs d'outils de coupe pour métaux, comprendre ces paramètres est non seulement fondamental pour la conception des outils, mais également essentiel pour garantir la qualité de l'usinage. Cet article présente une explication complète mais accessible des paramètres de base des filetages métriques, en mettant en évidence les considérations pratiques et les problèmes de production courants.

1. Paramètres de base des filetages métriques

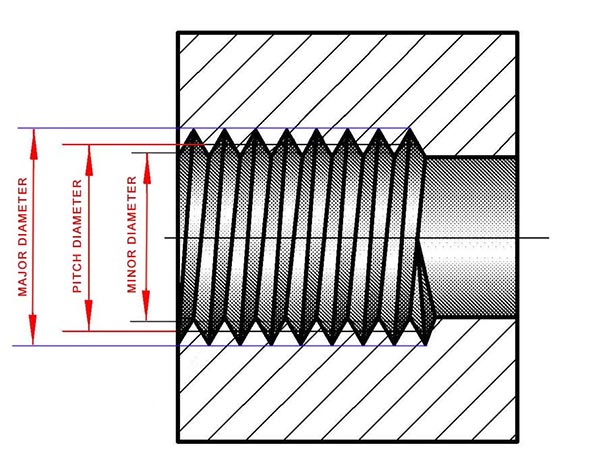

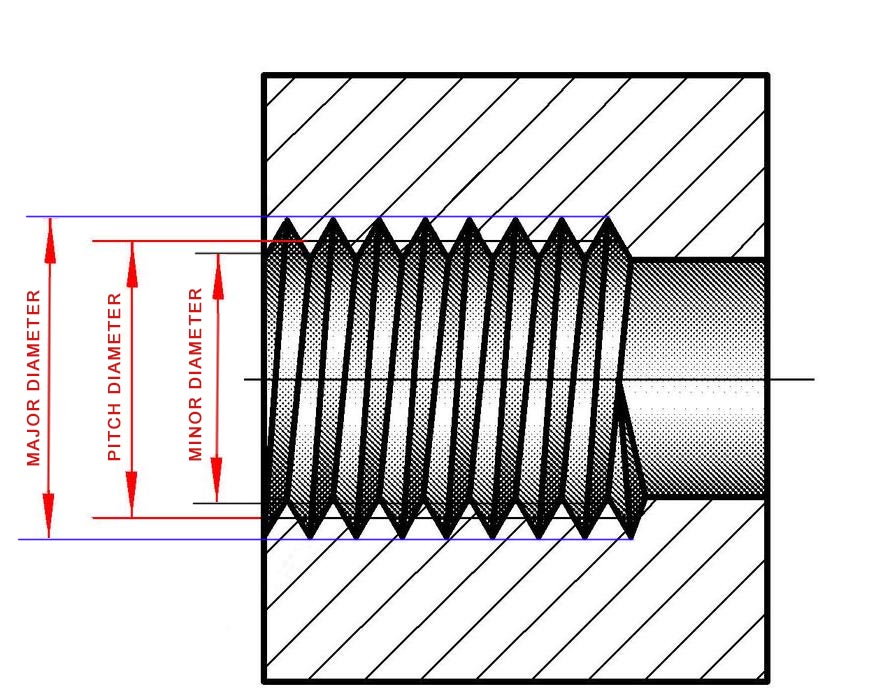

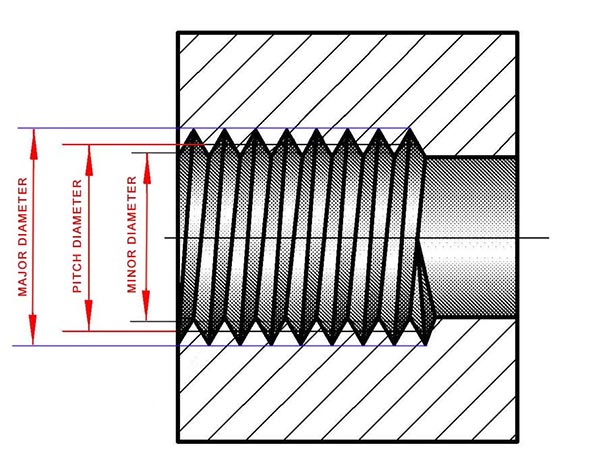

1.1 Diamètre majeur

- Conformément à la norme ISO 228Explication simple : Le plus grand diamètre du filetage, communément appelé "diamètre extérieur". Par exemple, un filetage M8 a un diamètre majeur de 8 mm.

- Application pratique :

- Pour les filetages externes (par exemple, les boulons), le diamètre majeur détermine l'ajustement lors de l'assemblage. S'il est surdimensionné, le filetage peut ne pas s'engager ; s'il est sous-dimensionné, il peut être lâche.

- Lors de la conception des tarauds, la partie de coupe doit correspondre au diamètre majeur pour garantir une crête de filetage complète (voir Figure 1).

1.2 Diamètre mineur

- Conformément à la norme ISO 228Explication simple : Le plus petit diamètre du filetage, c'est-à-dire le diamètre de la racine.

- Application pratique :

- Un diamètre mineur excessivement large réduit la résistance du filetage ; trop petit, et les filetages internes (par exemple, les écrous) peuvent ne pas accueillir les filetages correspondants.

- Formule simplifiée :

- Diamètre mineur ≈ Diamètre majeur − 1.1 × Pas

(par exemple, pour M10×1.5 : 10 − 1.1×1.5 ≈ 8.35 mm)

1.3 Diamètre de pas

- Conformément à la norme ISO 228Explication simple : Le "diamètre moyen" du filetage, qui détermine le serrage ou le desserrage de l'ajustement du filetage.

- Application pratique :

- Le diamètre de pas est le principal paramètre vérifié à l'aide de jauges de filetage lors de l'inspection qualité.

- Les écarts peuvent entraîner un engagement difficile ou un desserrage des pièces assemblées.

1.4 Pas

- Conformément à la norme ISO 228Explication simple : La distance axiale entre les points correspondants des crêtes de filetage adjacentes (voir Figure 2).

- Classification et application :

- Pas grossier (par exemple, M12×1.75) : Utilisé pour les assemblages généraux ; permet une installation rapide et offre une grande résistance à la traction.

- Pas fin (par exemple, M12×1.25) : Préféré dans les applications de précision et offre une meilleure résistance au desserrage.

1.5 Angle de filetage (angle standard de 60°)

- Conformément à la norme ISO 228Explication simple : L'angle inclus entre les flancs du filetage ; standardisé à 60° pour les filetages métriques.

- Erreur courante :

- L'usure de l'outil ou un mauvais alignement peut entraîner des déviations angulaires, ce qui conduit à un mauvais engagement des filetages (par exemple, des problèmes de glissement de la clé).

2. Concepts avancés : Tolérance et calculs techniques

2.1 Tolérance du diamètre majeur et échec de l'ajustement

- Conformément à la norme ISO 228Norme ISO 724 : Les tolérances du diamètre majeur pour les filetages métriques sont spécifiées à 6g pour les filetages externes et 6H pour les filetages internes. Par exemple, les filetages externes M12×1.75 doivent se situer entre 11.908 et 11.682 mm.

- Cas d'échec : Un boulon M20 exporté avait un diamètre majeur mesuré de 19,95 mm (limite inférieure : 19,92 mm), ce qui a provoqué un grippage lors de l'assemblage.

- Cause racine : Usure non corrigée de l'outil.

2.2 Calcul et compensation du diamètre de pas

- Conformément à la norme ISO 228Formule théorique : Diamètre de pas = Diamètre majeur − 0.6495 × Pas

- Considération pratique : Diamètre de pas réel = Diamètre de pas théorique + Δ

(Δ = 0.02 à 0.05 mm selon la dureté du matériau)

- Ajustement de programmation CNC : Dans les cycles de filetage G76, le diamètre de pas peut être ajusté finement en utilisant la valeur Q (marge de finition) et la valeur R (compensation de cône).

2.3 Conception des limites du pas de filetage

- Limite du pas fin : Selon DIN 13, le pas minimum pour les filetages inférieurs à M36 est de 0,35 mm (par exemple, M4×0.35), nécessitant une fraiseuse de filetage à un seul point à ≤15 m/min.

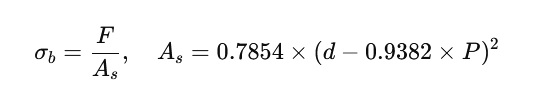

- Vérification de la résistance pour les filetages grossiers :

- Formule de résistance à la traction :

-

Où d est le diamètre majeur, P est le pas, et A_s est la section transversale de la contrainte.

3. Comment ces paramètres affectent-ils la qualité de l'usinage ?

3.1 Équilibre entre les diamètres majeur et mineur

- Problème : Lors du tournage des filetages externes au diamètre nominal exact (par exemple, M10 à 10 mm), la netteté des crêtes peut entraîner des éclats ou des ruptures.

- Solution : Laissez un jeu de 0,05 mm lors de l'ébauche, puis atteignez les dimensions finales lors des passes de finition.

3.2 Relation entre le pas et la durée de vie de l'outil

- Observation : Les filetages à pas fin (par exemple, M6×0.5) entraînent souvent des ruptures de tarauds.

- Cause : Un pas plus petit entraîne des forces de coupe plus concentrées.

- Amélioration : Utilisez des tarauds en acier rapide allié au cobalt (HSS-E) et réduisez la vitesse de broche (recommandée <200 tr/min).

3.3 Impact caché de l'angle de filetage

- Étude de cas : Un client a signalé des filetages lâches produits avec une fraise en carbure. L'inspection a montré que l'angle de flanc était de 58° au lieu de 60°, réduisant ainsi la zone de contact.

- Amélioration : Utilisez un projecteur de profil pour inspecter régulièrement les angles des outils. Refaites le travail si la déviation dépasse ±0,5°.

4. Questions fréquemment posées en production

Q1 : La jauge de filetage passe, mais l'assemblage est trop serré ou coincé ?

- Cause : Burrs à la crête ou rugosité de surface trop élevée (Ra > 3,2 µm).

- Solution : Appliquez du fluide de coupe lors de la finition ou utilisez des tarauds avec des cannelures polies.

Q2 : Les copeaux s'accumulent au fond des trous borgnes ?

- Cause : Conception de la cannelure de copeaux incompatible.

- Solution : Utilisez des tarauds à cannelures spiralées (évacuation des copeaux vers le haut) pour les trous borgnes ; des tarauds à cannelures droites pour les trous traversants.

Q3 : Pourquoi le même taraud s'use-t-il plus vite dans l'acier inoxydable que dans l'acier au carbone ?

- Cause : L'acier inoxydable provoque plus de colmatage et nécessite des revêtements spécialisés (par exemple, TiAlN).

- Recommandation : Classez les tarauds par type de matériau pour éviter un usage mixte.

5. Recommandations d'achat

5.1 Paramètres clés lors de la commande de tarauds

- Spécification du filetage (par exemple, M8×1.25)

- Matériau de la pièce (par exemple, acier inoxydable 304)

- Type de trou (trou traversant ou borgne)

5.2 Relation entre la taille du foret et le filetage

- Un avant-trou est nécessaire avant le taraudage.

- Formule :

- Diamètre du foret ≈ Diamètre majeur − Pas

- Exemple : M10×1.5 → Diamètre du foret ≈ 10 − 1.5 = 8.5 mm

6. Conclusion

Le contrôle précis des paramètres des filetages métriques est essentiel pour garantir la qualité des produits. En fin de compte, la conception des filetages est un équilibre entre la performance mécanique, l'efficacité de l'usinage et la viabilité économique. De l'impact des tolérances du diamètre majeur sur l'assemblage, à la manière dont les revêtements affectent la longévité des outils, chaque détail doit être ajusté dynamiquement en fonction des conditions du matériau et du processus. Dans un paysage manufacturier mondialisé, les entreprises doivent maîtriser les différences entre les normes ISO, DIN et ASME, tout en adoptant des technologies de pointe telles que la surveillance intelligente et les nano-revêtements. Cet article fournit un cadre de connaissances multidimensionnel—de la théorie à la pratique—visant à aider les professionnels à renforcer le contrôle de la qualité et à aborder les complexités du marché grâce à une production à haute efficacité.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.