Le Secret Réside dans l'Adaptation au Millimètre des Angles de Pointe de Foret aux Scénarios d'Application

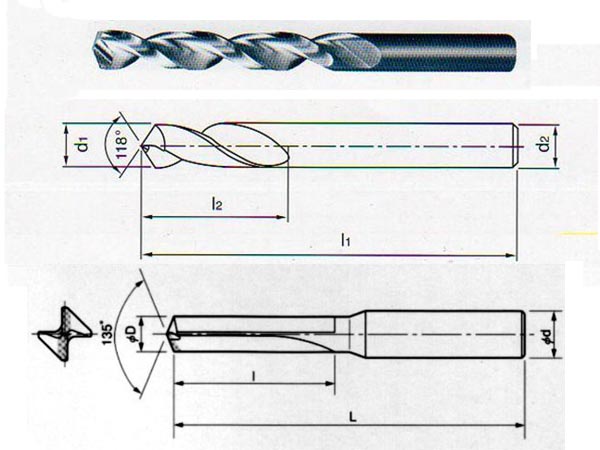

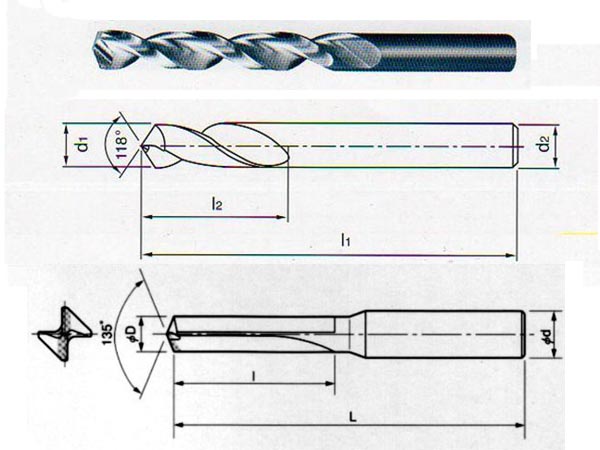

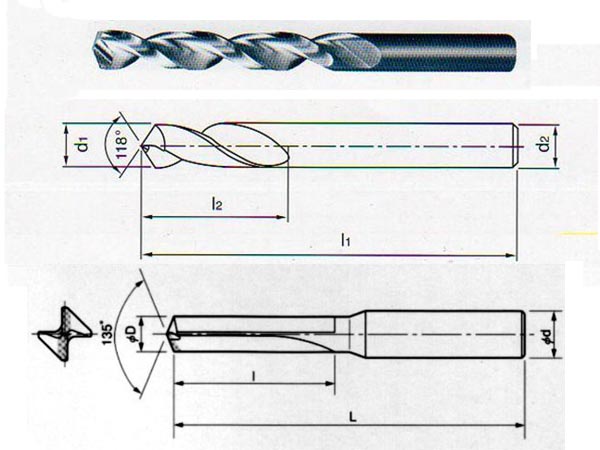

L'angle de la pointe de foret n'est pas simplement un choix numérique, mais un dialogue précis entre les propriétés des matériaux, les conditions de la machine et les exigences d'usinage. Voici une analyse technique approfondie des angles de pointe de foret hélicoïdal, intégrant la science des matériaux, les principes mécaniques et les pratiques industrielles pour révéler ses mécanismes fondamentaux et la logique d'application sous plusieurs dimensions :

1. L'Essence Mécanique des Angles de Pointe de Foret : De la Géométrie à la Transformation de l'Énergie

1.1 L'Angle comme une Analogie de "Pointure de Chaussure"

- Chaussures Pointues (90–118°) : Idéales pour le "sol mou" (aluminium/plastiques), permettant une progression rapide.

- Chaussures Arrondies (130–135°) : Adaptées pour les "routes de gravier" (acier inoxydable/acier allié), assurant un mouvement stable.

- Chaussures Plates (140°+) : Conçues pour les "dalles de pierre dure" (acier dur/titane allié), évitant tout glissement.

1.2 Modèle de Synthèse des Forces de Coupe

- Force Axiale (Fz) : Inversement proportionnelle à l'angle de la pointe du foret ; chaque augmentation de 10° réduit la force axiale de 15–20 % (données expérimentales du Sandvik Cutting Laboratory).

- Force Radiale (Fr) : Un foret de 135° avec un "design d'équilibre de force de couple" réduit les vibrations de 30 % (validé par l'Institut Fraunhofer, Allemagne).

- Couple (T) : La différence de couple entre les forets de 118° et 135° peut atteindre 40 %, affectant directement la consommation d'énergie du moteur (formule : T=k⋅tan(θ/2), où k est le coefficient matériel).

1.3 Dissipation d'Énergie

- Distribution de la Chaleur de Coupe :

- Petits angles (118°) concentrent la chaleur au niveau du tranchant.

- Grands angles (140°) répartissent la chaleur le long des arêtes de coupe principales.

- Rendement Énergétique Maximale : Le rendement de conversion de l'énergie mécanique est optimal à 130° ±2° (basé sur l'imagerie thermique et les données de surveillance de puissance).

2. Règles d'Or pour l'Appariement des Matériaux

Mnémotechnique : Doux nécessite tranchant, dur nécessite arrondi, stratifié nécessite une approche segmentée.

2.1 Guide des Matériaux Métalliques

| Type de Matériau | Angle Idéal | Exigences Spéciales |

|---|

| Acier Général | 118–130° | Considérer les variations du contenu en soufre |

| Acier Inoxydable | 130–135° | Requiert une conception de rainure anti-copeaux |

| Alliage d'Aluminium | 90–118° | Prévient l'adhésion du matériau |

| Alliage de Titane | 140–150° | Requiert des revêtements spécialisés |

2.2 Techniques Pratiques pour les Matériaux Non Métalliques

- Acrylique/Plastiques : Conception anti-fissuration à 70–90°.

- Composites en Fibre de Carbone : Forets spécialisés en diamant à 140°.

2.3 Stratégies pour les Matériaux Composites Spéciaux

- Sandwich Acier (Acier + Cuivre + Acier) : Commencer avec un angle de 118° pour pénétrer la couche supérieure. Passer à 135° pour percer toute la structure.

- Couche Fragile (Céramique + Métal) : Utiliser un foret diamanté spécialisé de 120° avec un perçage lent "style pic vertébré".

3. Guide de Traitement des Matériaux Spécifiques à l'Industrie

3.1 Fabrication Automobile

- Blocs Moteur en Fonte : 118° + rainure de rupture de copeaux en spirale.

- Plateaux de Batterie EV en Alliage d'Aluminium : Conception de tranchant ultra-fin à 90° pour éviter les bavures.

- Engrenages de Transmission en Acier : Forets anti-vibrations à 135° (testés pour réduire le bruit de 3 dB).

3.2 Applications Aéronautiques

- Trous de Fixation en Alliage de Titane : Angle émoussé à 150° + nano-revêtement pour éviter l'adhésion.

- Composites en Fibre de Carbone/Titane : Étude de cas de forets à double angle avec commutation automatique.

- Structures en Nid d'Abeille de la Peau d'Aéronef : Technologie anti-déchirure ultra-tranchante à 60° sur mesure.

3.3 Usinage de Précision pour l'Électronique Grand Public

- Châssis de Smartphone en Acier Inoxydable : Angle micro-émoussé à 128° avec traitement de finition du mur du trou poli.

- Coques d'Ordinateur Portable en Alliage de Magnésium : Combinaison de l'angle hélicoïdal anti-adhésion à 105°.

- Perçage de PCB en Fibre de Verre : Norme de foret revêtu de diamant à 140°.

4. Diagnostics et Optimisation des Conditions Machines

4.1 Tableau de Compensation de l'Âge de la Machine

| Âge de la Machine | Compensation de l'Angle | Stratégie de Contrôle des Vibrations |

|---|

| <5 ans | +0° | Paramètres normaux |

| 5–10 ans | -3° | Ajouter de l'huile d'amortissement |

| >10 ans | -5° | Appliquer une réduction de vitesse de 20% |

4.2 Tableau d'Évaluation des Conditions de la Machine

| Type de Machine | Correction d'Angle Recommandée | Stratégie de Compensation des Vibrations |

|---|

| Perceuse à Banc | -5° à -8° | Ajouter de l'huile d'amortissement |

| Centre d'Usinage CNC | +3° à +5° | Augmenter la vitesse d'alimentation |

| Machine de Taraudage Automatique | ±0° | Optimiser la force de serrage |

4.3 Diagnostic de Morphologie des Copeaux

- Copeaux Idéaux : Forme spirale continue (l'angle est optimal).

- Signaux d'Alerte :

- Copeaux en poudre → L'angle est trop petit.

- Copeaux en gros morceaux → L'angle est trop grand.

- Solution : Ajuster l'angle selon le diagramme de correction de la morphologie des copeaux.

4.4 Analyse de Fréquence Sonore

- Plage de Travail Idéale : Ondes sonores lisses à 2000–4000 Hz (exemples d'ondes du waveform de l'oscilloscope).

- Signaux d'Alerte :

- Résonance à basse fréquence de 600 Hz → Augmenter l'angle de 5°.

- Sifflement aigu à 8000 Hz → Réduire l'angle de 8°.

5. Livre Blanc Technique sur les Détails de l'Usinage (Construire des Barrières Concurrentielles)

5.1 Données Confidentielles sur le Traitement des Arêtes

- Meulage des Arêtes en Forme de S : Réduit la force axiale de 18,6 % (basé sur une mesure de force 3D).

- Renforcement des Arêtes à l'Échelle Nanométrique : Prolonge la durée de vie des outils par 2,3 fois (comparaison au microscope électronique).

5.2 Triangle d'Or Revêtement-Angle-Hélice

| Type de Revêtement | Angle Idéal | Angle Hélicoïdal Correspondant | Application |

|---|

| TiN | 130° | 30° | Acier général |

| TiAlN | 135° | 28° | Alliages à haute température |

| Diamant | 140° | 25° | Matériaux composites |

6. Conclusion

"Des alliages d'aluminium aux alliages de titane, des perceuses à banc aux centres d'usinage à cinq axes, le choix de l'angle de la pointe de foret suit une règle d'or : atteindre un équilibre parfait des forces de coupe entre le matériau, la machine et les paramètres du processus."

Souvenez-vous :

Choisir le bon angle économise plus que les coûts des outils—chaque rupture d'outil évitée prévient les temps d'arrêt de production.

Chaque amélioration de la finition du mur du trou génère une plus grande confiance des clients.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.