La rupture fréquente des forets lors de l'usinage des trous sur des machines-outils peut être causée par une variété de facteurs complexes, notamment les forces de coupe, la chaleur, des paramètres d'usinage incorrects et une géométrie ou un matériau d'outil inadapté. Les situations suivantes sont généralement rencontrées.

Vitesse d'avance et vitesse de coupe : L'une des raisons principales de la rupture des forets est une vitesse d'avance excessive ou une vitesse de coupe incorrecte. Des vitesses d'avance élevées augmentent les forces de coupe axiales, entraînant une défaillance du foret en raison de la surcharge ou de la fatigue. Les données de coupe standard suivantes doivent être référencées pour différents matériaux :

Pour l'acier au carbone, les vitesses de coupe typiques varient entre 30-60 m/min, et les vitesses d'avance entre 0.1-0.3 mm/tr;

Pour l'acier inoxydable, les vitesses de coupe doivent être plus faibles, autour de 15-25 m/min, avec des vitesses d'avance comprises entre 0.05-0.2 mm/tr.

Refroidissement et gestion thermique : Dans l'usinage à grande vitesse, une accumulation excessive de chaleur peut affaiblir le matériau du foret, entraînant une défaillance précoce. Une application efficace du liquide de refroidissement aide à réduire les températures de coupe, prévenant ainsi le ramollissement thermique et réduisant la probabilité de rupture.

Sélection du matériau : Les forets en HSS standard (Acier à grande vitesse) peuvent manquer de résistance à l'usure et de ténacité lors de l'usinage de matériaux plus durs (par exemple, HRC 35 et plus), ce qui entraîne des ruptures fréquentes. Les forets en acier allié au cobalt (HSS-Co) ou en carbure sont plus adaptés pour les matériaux à haute dureté :

Les forets en cobalt sont idéaux pour les matériaux à haute température comme l'acier inoxydable ;

Les forets en carbure offrent de meilleures performances dans les matériaux durs et en coupe à sec.

Angle de hélice et évacuation des copeaux : L'angle de l'hélice affecte considérablement l'évacuation des copeaux et la charge de coupe :

Les angles de hélice faibles (15°-25°) sont les meilleurs pour les matériaux durs et fragiles (par exemple, fonte, acier trempé), car ils réduisent les forces de coupe et la vitesse d'évacuation des copeaux ;

Les angles de hélice élevés (30°-40°) sont mieux adaptés aux matériaux tenaces (par exemple, acier au carbone faible, acier inoxydable), car ils améliorent l'évacuation des copeaux et réduisent la résistance à la coupe.

Pour les alliages haute température, un angle de hélice de 20°-30° est recommandé pour équilibrer l'évacuation des copeaux et la résistance au couple.

Mauvaise évacuation des copeaux : Lors du perçage de trous profonds ou lors de l'usinage de matériaux collants, les copeaux peuvent s'accumuler, entraînant une augmentation de la résistance à la coupe, un chargement inégal et finalement la rupture du foret. Pour les trous profonds dépassant trois fois le diamètre du foret, l'évacuation des copeaux devient cruciale, et l'utilisation de forets avec revêtement ou alimentation en liquide de refroidissement est recommandée.

Perçage segmenté : Pour l'usinage de trous profonds, une rétraction intermittente du foret pour éliminer les copeaux et l'utilisation de revêtements avancés (par exemple, TiAlN, AlTiN) peuvent prolonger la durée de vie de l'outil et améliorer la stabilité du processus.

Refroidissement haute pression : Pour des matériaux tenaces comme l'acier inoxydable ou les alliages de titane, les systèmes de refroidissement haute pression (70-100 bar) aident à l'évacuation des copeaux et au contrôle thermique, prolongeant ainsi la durée de vie de l'outil.

Coupe à sec et MQL (Lubrification à faible quantité) : Pour les forets en carbure, le MQL combiné à des revêtements avancés peut permettre un usinage haute efficacité sans excès de liquide de refroidissement, évitant les effets de contraction dus au refroidissement.

Eccentricité et serrage : La concentricité du système de serrage et l'excentricité de la broche (excentricité inférieure à 0.01 mm) affectent directement la durée de vie de l'outil. Un mauvais serrage ou un désalignement peut provoquer une rotation excentrique, concentrant les contraintes sur des arêtes de coupe spécifiques et augmentant le risque de rupture.

Porte-outils hydrauliques et à rétrécissement : Dans l'usinage de haute précision, les porte-outils hydrauliques ou à rétrécissement offrent une meilleure stabilité de la force de serrage, minimisant la déflexion et le couple de l'outil, en particulier dans l'usinage de trous profonds.

Technique d'opération : Les compétences de l'opérateur jouent un rôle crucial dans la longévité de l'outil. Par exemple, retirer régulièrement le foret pour éliminer les copeaux lors de l'usinage de trous profonds, ou ajuster les paramètres de coupe en fonction du retour d'information de l'outil (forme des copeaux, bruit de coupe, etc.), peut prévenir la défaillance de l'outil.

Surveillance en temps réel : Les machines-outils avancées équipées de systèmes de surveillance en temps réel peuvent suivre la force de coupe, les vibrations et la température, permettant des ajustements automatiques des vitesses et des avances pour prévenir la surcharge et la rupture du foret.

Sélectionner le matériau et la géométrie appropriés du foret (angle de l'hélice, longueur du tranchant) pour le matériau spécifique à usiner ;

Optimiser les paramètres de coupe, en ajustant les vitesses d'avance et de coupe en fonction de la dureté et de la ténacité du matériau ;

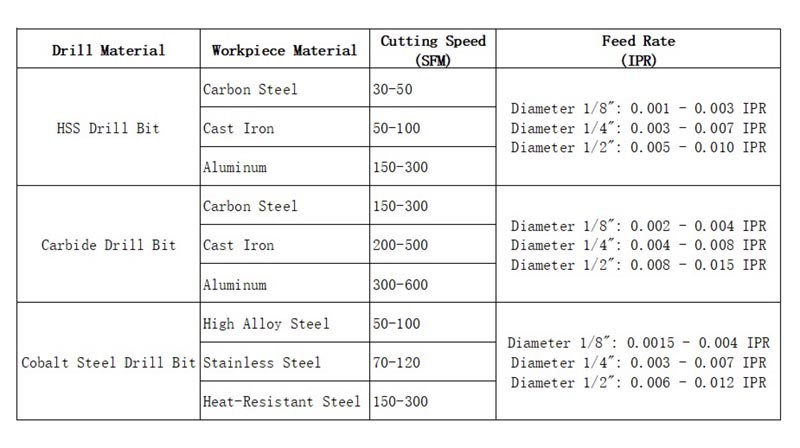

Ci-dessous se trouve un tableau récapitulatif des vitesses d'avance et des vitesses de coupe recommandées pour différents matériaux de forets et matériaux de pièces à usiner. Pour les opérations pratiques dans l'industrie, vous pouvez vous référer au tableau professionnel des vitesses d'avance et de coupe publié par les fabricants de forets.

Utiliser des méthodes de refroidissement et de lubrification appropriées, y compris des liquides de refroidissement haute efficacité ou la technologie MQL, pour réduire la chaleur de coupe et l'usure de l'outil ;

Pour les trous profonds ou de haute précision, utiliser des techniques de perçage par étapes et s'assurer d'une évacuation correcte des copeaux par rétraction ou forets alimentés en liquide de refroidissement.

En prenant en compte les conditions d'usinage, la sélection de l'outil et les techniques opératoires, la rupture des forets peut être significativement réduite, améliorant ainsi à la fois l'efficacité et la précision de l'usinage.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement. | Tarauds HSSE-CPM | Taraux HSS-PM |

| Taraux HSSE-M42 | Taraux HSSE / HSS |

| Taraux à spirale | Taraux à cannelure droite |

| Taraux à pointe spirale | Taraux multifonctions |

| Forets en carbure monobloc | Forets hélicoïdaux |

| Forets centraux | Forets U à plaquettes amovibles |

| Fraises à bout plat | Fraises à rayon sphérique |