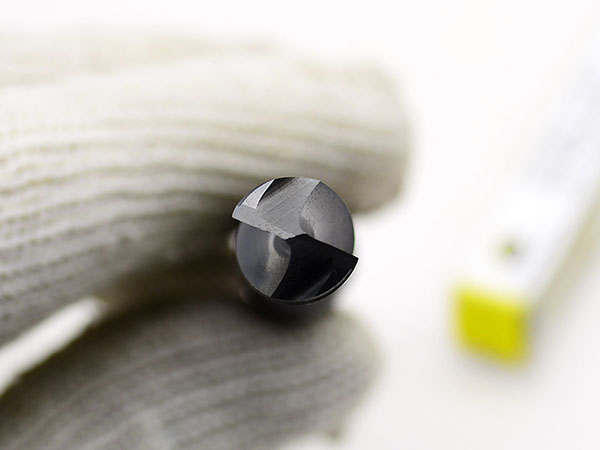

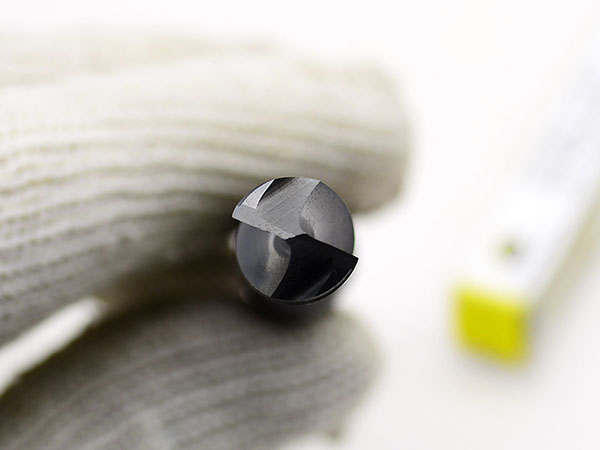

Géométrie de précision dans la conception des perceuses hélicoïdales : Le mécanisme central derrière l'efficacité, la durée de vie des outils et la précision d'usinage

Dans l'usinage moderne, la perceuse hélicoïdale reste l'outil le plus fondamental pour les opérations de perçage. Ses paramètres géométriques jouent un rôle crucial dans la détermination de l'efficacité du perçage, de la longévité de l'outil et de la précision dimensionnelle. Avec l'avènement de matériaux avancés et des scénarios d'usinage de plus en plus complexes, les géométries conventionnelles des perceuses ne sont plus adéquates pour la production à l'échelle industrielle. Du perçage de trous profonds dans les alliages de titane pour l'aérospatiale au perçage de parois minces dans les boîtiers de batteries pour les énergies nouvelles, la conductivité thermique, la dureté et la ductilité des différents matériaux imposent des exigences distinctes sur des géométries clés telles que l'angle d'hélice, l'angle de pointe et l'angle de dégage. Les recherches ont montré qu'optimiser l'angle d'hélice d'une perceuse pour l'acier inoxydable 304 de seulement 3° peut réduire la température de coupe de 15 %, tandis qu'un ajustement de 0,05 mm de la largeur du talon peut améliorer la rugosité de surface des trous dans les alliages d'aluminium de plus de 30 %. Ces principes physiques sous-jacents intégrés dans la conception géométrique forment la base de l'ingénierie des outils modernes et servent de clés techniques pour surmonter les goulots d'étranglement de la fabrication.

Cinq paramètres géométriques essentiels des perceuses hélicoïdales et leurs fonctions industrielles

1. Angle d'hélice (β)

- Définition : L'angle entre la gorge de la perceuse et l'axe de la perceuse, généralement compris entre 25° et 40°.

- Effets industriels :

- Évacuation des copeaux : Chaque augmentation de 5° de β améliore la vitesse d'évacuation des copeaux d'environ 30 % (35° est recommandé pour l'aluminium).

- Compromis de résistance : Réduire β à 25° augmente l'épaisseur de la bande de 18 %, améliorant ainsi les performances dans les matériaux durs.

- Gestion thermique : Les angles d'hélice plus grands réduisent le temps de contact des copeaux avec la paroi, abaissant la température de perçage jusqu'à 50 °C dans les aciers inoxydables.

2. Angle de pointe (2φ)

- Définition : L'angle formé par les deux arêtes de coupe principales à l'extrémité de la perceuse ; standard de 118°.

- Effets industriels :

- Répartition de la force de coupe : Augmenter 2φ de 90° à 135° réduit la force axiale de 40 % mais augmente la force radiale de 25 %.

- Qualité du trou : Un angle de pointe de 140° pour le perçage de tôles minces réduit les bavures de sortie de 80 %.

- Durée de vie de l'outil : Dans le titane, un angle de pointe de 130° offre une durée de vie de l'outil trois fois plus longue que l'angle standard de 118°.

3. Angle de dégage (α)

- Définition : L'angle entre la surface de flanc de l'arête de coupe et la surface usinée, généralement compris entre 6° et 15°.

- Effets industriels :

- Réduction de friction : Chaque augmentation de 1° de α réduit la chaleur de friction du flanc d'environ 7 %.

- Contrôle des vibrations : Un design à double dégage (8° primaire + 12° secondaire) réduit l'amplitude des vibrations de 35 % dans les trous profonds.

- Résistance des arêtes : Réduire α à 6° diminue le taux d'ébrèchement de 60 % dans les perceuses en carbure.

4. Talon

- Définition : Une petite zone plate le long du corps de la perceuse qui n'est pas striée, généralement de 0,1 à 0,3 mm de large.

- Effets industriels :

- Précision de guidage : Augmenter la largeur du talon de 0,05 mm améliore la rectitude du trou de 0,01 mm/m.

- Dissipation thermique : Un talon de 0,2 mm dissipe la chaleur 40 % plus efficacement qu'un talon de 0,1 mm.

- Contrôle dimensionnel : Les talons conformes à la norme DIN limitent l'augmentation du diamètre du trou à 0,02 mm.

5. Arête de biseautage

- Définition : Le court bord au centre de la pointe de la perceuse formé par l'intersection des arêtes de coupe principales ; longueur ~0,03D–0,05D.

- Effets industriels :

- Précision de centrage : Les arêtes de biseautage de type S améliorent la précision du positionnement initial de 50 %.

- Résistance à la coupe : Un angle de biseautage de 55° réduit la force axiale de 30 % par rapport à l'angle standard de 90°.

- Brisure des copeaux : Les arêtes de biseautage croisées brisent les copeaux composites en morceaux de <2 mm de longueur.

Équilibre mécanique : Distribution de l'énergie entre les angles d'hélice et de pointe

- Modèle de force de coupe : L'angle d'hélice (β) affecte la direction du flux des copeaux et ajuste le ratio des forces axiales et radiales, tandis que l'angle de pointe (2φ) influence la force par unité de surface via la longueur des arêtes. Par exemple, dans le perçage du titane, augmenter 2φ de 118° à 135° augmente la force axiale de ~20 %. Pour maintenir la rectitude de la perceuse, β doit être réduit de 3°–5 % pour compenser.

- Efficacité de transmission du couple : Bien que β plus élevé améliore le flux des copeaux, il affaiblit le noyau. Compensé par un angle d'arête de biseautage plus net (par exemple, 55°), cela améliore la résistance au couple. Dans l'usinage des bielles automobiles, une combinaison d'hélice à 32° + arête de biseautage à 58° a réduit les fluctuations du couple de 18 %.

Couplage thermomécanique : Compromis de dissipation thermique entre l'angle de dégage et le talon

- Contrôle de la chaleur de friction : Un α plus petit augmente le contact talon–paroi, améliorant la stabilité mais accélérant l'accumulation de chaleur (~8 % plus rapide par degré réduit). Élargir le talon (par exemple, de 0,1 mm à 0,15 mm) équilibre cela par une augmentation de la surface de dissipation thermique.

- Configurations spécifiques aux matériaux :

- Acier inoxydable 304 : 6°–8° α + talon de 0,1 mm permet un ramollissement contrôlé par friction.

- Alliages d'aluminium : 12° α + talon de 0,3 mm permet une évacuation rapide de la chaleur et empêche la formation d'arêtes (BUE), augmentant la productivité de 25 %.

Stabilité dynamique : Synergie entre l'angle de coupe et la conception des gorges

- Contrôle de la morphologie des copeaux : Un angle de coupe positif (λs > 0) favorise le roulage des copeaux mais nécessite un grand volume de gorge. Dans les fibres de carbone en couches, une coupe à –5° + un design à deux gorges empêche le délaminage et limite la longueur des copeaux à <3 mm.

- Amortissement des vibrations : Pour le perçage de trous profonds, une hélice à 28° + un talon conique (0,08 mm/100 mm) guide progressivement la perceuse, tandis qu'un angle de dégage de 12° crée un amortissement, réduisant l'erreur de rectitude du trou de 40 %.

Le Triangle de Durabilité : La Relation Interconnectée de Revêtement–Géométrie–Matériau

- Contraintes de Revêtement : Les revêtements TiAlN permettent des angles de dégage plus grands (+2°) pour réduire la force de coupe, mais leur limite de dureté à haute température (800 °C) nécessite de maintenir β < 30° pour éviter une surcharge thermique.

- Réactions en chaîne d'usure : Un surplus de marge de seulement 0,05 mm peut provoquer une déviation de 1,5° dans α, accélérant l'usure du flanc, ce qui à son tour modifie l'angle de pointe effectif, créant ainsi une boucle de rétroaction. Dans l'usinage des anneaux de roulement pour éoliennes, le resserrement de la tolérance de la marge à ±0,02 mm a prolongé la durée de vie de l'outil de 300 à 450 trous.

Études de Cas dans l'Optimisation des Systèmes de Paramètres

- Usinage de Blocs Moteur (Fonte Grise) :

- Conicité arrière de l'arête de biseautage : 0,05 mm/100 mm

- Graphique de l'angle d'hélice vs. pénétration du liquide de refroidissement

- Boîtier de Batterie pour Véhicules Électriques (Aluminium Multi-couches) :

- Angle de dégage par étapes pour les couches empilées

- Traitement en carbure pour la résistance à la corrosion de l'électrolyte

- Perçage de Trous Profonds dans le Titane :

- Angle d'hélice variable (28° à l'entrée → 25° au milieu → 30° à la sortie)

- Modèle mathématique reliant la pression du liquide de refroidissement et l'évacuation des copeaux

- Aérospatiale – Perçage de l'Inconel 718 : Paramètres d'origine (β = 30°, 2φ = 118°, α = 10°) donnaient une durée de vie de 15 trous. Optimisation :

- β réduit à 26° (moindre apport thermique)

2φ augmenté à 135° (force de coupe spécifique plus faible)

α ajusté à 7° (équilibre entre résistance et chaleur)

- Marge polie à Ra 0,2 μm (réduire la friction)

- Résultat : Durée de vie de l'outil augmentée à 45 trous, avec une rugosité de trou < Ra 1,6 μm. Cela illustre la valeur de la modélisation des paramètres au niveau du système pour libérer la performance des perceuses.

Inspection des Paramètres et Contrôle de la Qualité

1. Techniques de Mesure Clés

- Systèmes de Mesure Numériques :

- Angle d'hélice : Numérisation automatique basée sur la machine de mesure tridimensionnelle (CMM)

- Angle de dégage : Profilomètre laser avec une précision de ±0,1°

- Normes de Test en Usine :

- Test de durée de vie selon la norme DIN 338 Type R

- Précision du trou : ≤ 0,02 mm de déviation de diamètre par 100 trous

2. Défauts Courants et Corrections des Paramètres

Problème Probable Problème de Paramètre Correction Recommandée

| Problème | Probable Problème de Paramètre | Correction Recommandée |

|---|

| Parois de trou rugueuses | Marge trop large / α trop petit | Réduire la marge de 0,05 mm, augmenter α de 2° |

| Bouchage des copeaux | Angle d'hélice trop petit | Augmenter β de 3°–5° |

| Usure rapide de l'outil | Angle de pointe incompatible | Recalculer 2φ en fonction de la valeur HV du matériau |

Conclusion

Le système géométrique des perceuses hélicoïdales est essentiellement un équilibre dynamique entre les propriétés des matériaux, les principes mécaniques et les exigences d'usinage. Comme le montre cette analyse approfondie, chaque paramètre, du modèle thermique de l'angle d'hélice au contrôle de la marge à l'échelle du micron, reflète une compréhension subtile des mécanismes de coupe des métaux. Les données empiriques montrent que les conceptions d'angle d'hélice variable peuvent augmenter l'évacuation des copeaux de 40 % dans le titane, tandis que les tolérances de marge conformes à la norme DIN peuvent doubler ou tripler la durée de vie des perceuses. Pour les composites et les superalliages, l'association des paramètres (par exemple, rake négatif avec des revêtements spéciaux) est essentielle. À mesure que la fabrication évolue vers une haute précision et une complexité multi-matériaux, la conception des perceuses doit intégrer la théorie classique avec la simulation numérique et les tests de matériaux pour construire un système d'optimisation des paramètres intelligent et à l'épreuve du futur.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.