Le taraudage sans souci : un guide pratique pour ajuster les diamètres des perceuses de taraudage selon les matériaux

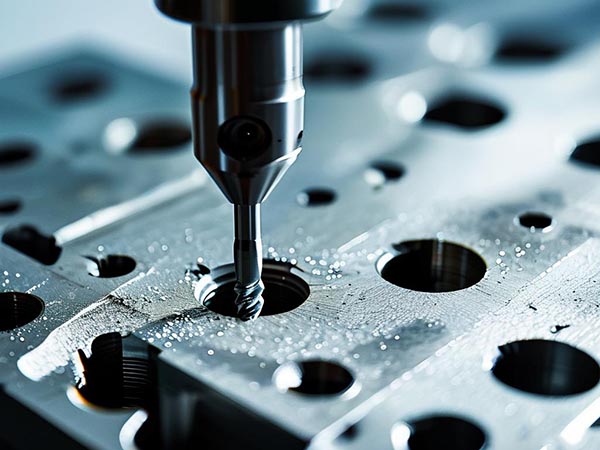

Dans l'usinage de précision, la qualité du taraudage affecte directement la durée de vie et la précision d'assemblage des composants. Parmi les nombreux facteurs influents, l'ajustement du diamètre de la perceuse de taraudage est souvent la clé du succès. Les caractéristiques spécifiques des matériaux, comme la récupération élastique des alliages d'aluminium ou l'expansion thermique et l'adhésion de l'acier inoxydable, rendent les paramètres standard peu fiables. Ce guide, basé sur la science des matériaux et des données inter-industrielles, analyse systématiquement la logique d'ajustement pour 16 matériaux courants. Il aligne les normes mondiales (y compris ANSI, DIN et ISO), présente des stratégies de compensation pour l'épaisseur des pièces et propose des conseils sur la compatibilité des machines afin d'aider les opérateurs à trouver le meilleur équilibre entre performance et coût.

Pourquoi ajuster le diamètre de la perceuse de taraudage ? 3 fondamentaux clés

1. La dureté du matériau compte

- Matériaux tendres (par exemple, aluminium) : ont tendance à "rebondir" pendant le taraudage. Utilisez des diamètres de perceuse légèrement plus grands.

- Exemple : Pour des filets M6, utilisez Ø5.1 mm au lieu de Ø5.0 mm.

- Matériaux durs (par exemple, acier inoxydable) : résistent à la déformation. Utilisez des trous standards ou légèrement plus petits.

- Exemple : Filet M6 avec perceuse Ø5.0 mm.

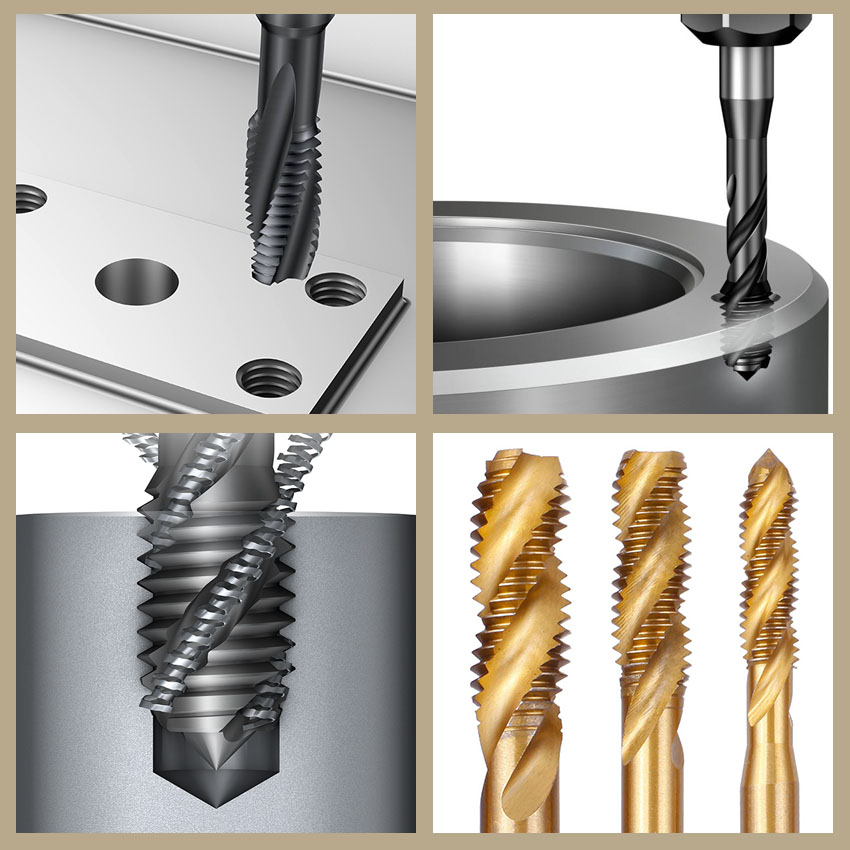

2. Le type de taraud affecte la taille du trou

- Tarauds HSS (argent) : polyvalents. Ajustez ±0.05 mm selon le matériau.

- Tarauds en carbure (doré) : pour les matériaux à haute dureté. Utilisez des trous 0.02–0.03 mm plus grands qu'avec HSS.

3. Pièges courants à éviter

- ❌ Un seul taraud ne convient pas à tous les matériaux.

- ❌ Toujours nettoyer les trous en fonte à l'air comprimé avant le taraudage.

Comparaison des normes mondiales (ISO / ANSI / DIN)

| Spécification du filetage | Perceuse ISO Ø | Perceuse ASME Ø | Perceuse DIN Ø | Utilisation typique |

|---|

| M6×1 | Ø5.0 mm | Ø5.05 mm | Ø4.95 mm | Composants moteur automobile |

| 1/4"-20 | Ø5.1 mm | Ø5.15 mm | - | Canalisations hydrauliques |

| M8×1.25 | Ø6.8 mm | Ø6.75 mm | Ø6.7 mm | Guides pour machines-outils |

Aperçu de l'industrie : Les clients allemands demandent souvent des diamètres de perceuse 0.02 mm plus petits pour améliorer la résistance des filetages.

Aperçu de l'industrie : Les clients allemands demandent souvent des diamètres de perceuse 0.02 mm plus petits pour améliorer la résistance des filetages.

Ajustements du diamètre de la perceuse par matériau

| Type de matériau | Exemple de pièce | Agrandissement par rapport à la norme | Taraud recommandé |

|---|

| Alliage d'aluminium | Encoches / Dissipateurs thermiques | +0.05 mm | Taraud HSS à spirale |

| Acier inoxydable 304 | Flasques / Vannes | +0.03 mm | Taraud HSS-E au cobalt |

| Acier au carbone moyen | Engrenages / Arbres | Pas d'ajustement | Taraud en carbure |

| Laiton | Composants de plomberie | +0.07 mm | Taraud HSS à rainures droites |

Tableau de référence pour la compensation de l'épaisseur

| Épaisseur de la pièce | Stratégie d'ajustement | Taraud recommandé |

|---|

| < 3 mm | Perceuse +0.05 mm | HSS-E pour plaques minces |

| 3–8 mm | Valeurs standards | Série universelle en carbure |

| > 8 mm | Perceuse –0.03 mm | Taraud à spirale pour trous profonds |

Leçon du monde réel : Un client n'a pas ajusté pour un aluminium de 12 mm d'épaisseur, entraînant une fracture de la racine du filetage.

Leçon du monde réel : Un client n'a pas ajusté pour un aluminium de 12 mm d'épaisseur, entraînant une fracture de la racine du filetage.

Directives de compatibilité des machines

1. Taraudage sur perceuse à colonne

- Compensez les vibrations en augmentant la taille du trou de 0.03–0.05 mm.

- Utilisez des porte-tarauds auto-centrants (Recommandé : série TC-2).

2. Centres d'usinage CNC

- Formule de taraudage haute vitesse : Vitesse = 25 × diamètre du taraud (mm)

- Nos porte-tarauds intelligents réduisent la nécessité d'ajustements de la taille des perceuses.

Méthode de Vérification Rapide en Trois Étapes (Pour Urgences sur Site)

- Étape 1 : Observer les Étincelles Pendant le Meulage

- Beaucoup d'étincelles = Matériau dur → Minimiser l'agrandissement

- Peu d'étincelles brillantes = Matériau mou → Augmenter l'agrandissement

- Étape 2 : Coupe d'Essai

- Commencer avec la taille de trou standard.

- Si le taraud se bloque ou s'arrête, agrandir de 0.02 mm et réessayer.

- Étape 3 : Examiner les Écarts

- Écarts longs en forme de ruban = Trou trop petit

- Poussière fine d'écart = Taille du trou appropriée

Astuces pour Économiser (Prouvées en Pratique)

1. Pour l'Aluminium

- Utiliser des tarauds série AL-5 (revêtus d'or).

- Le trou peut être 0.02 mm plus petit que d'habitude.

- Chaque taraud peut gérer 200 trous de plus.

2. Solution Rapide pour l'Acier Inoxydable

- En cas de seizing, appliquer une petite quantité d'huile de colza dans le trou.

(80 % moins cher que les lubrifiants spécialisés)

- Attention : À utiliser uniquement pour le taraudage manuel !

Études de Cas Réelles

Cas 1 : Usine de Composants de Vélo au Vietnam

- Problème : Rupture fréquente de tarauds dans l'aluminium 6061.

- Solution : Changement du diamètre du trou de Ø4.8 mm à Ø4.85 mm. Utilisation de tarauds HSS-E-3A.

- Résultat : La durée de vie des tarauds est passée de 300 à 1500 trous.

Cas 2 : Fabricant de Vannes Hydrauliques à Shandong

- Problème : Filetage en acier inoxydable 304 hors tolérances.

- Solution : Ajustement du diamètre du trou de Ø6.0 mm à Ø5.98 mm. Passage aux tarauds carbure TP-7C.

- Résultat : Le taux de réussite du gabarit de filetage est passé de 65 % à 92 %.

Conclusion

Le taraudage est un exercice délicat d'équilibre entre le comportement des matériaux, les capacités des outils et les conditions de processus. Des trous pré-agrandis pour l'aluminium à un refroidissement en plusieurs étapes pour l'acier inoxydable, chaque matériau nécessite des stratégies pré-taraudage adaptées. Des variables telles que l'épaisseur de la pièce et le type de machine doivent également être prises en compte dans le modèle de correction. Avec des normes mondiales comparatives, des tableaux de compensation d'épaisseur et des diagnostics de morphologie des copeaux, ce guide établit un flux de travail complet - de la préparation du perçage à l'inspection finale. Que ce soit pour des pièces de moteur EV à parois minces ou des filetages de précision dans des implants orthopédiques, maîtriser les principes sous-jacents et appliquer des ajustements de paramètres de manière flexible garantit un taraudage stable et à haute efficacité.

Aperçu de l'industrie : Les clients allemands demandent souvent des diamètres de perceuse 0.02 mm plus petits pour améliorer la résistance des filetages.

Aperçu de l'industrie : Les clients allemands demandent souvent des diamètres de perceuse 0.02 mm plus petits pour améliorer la résistance des filetages.

Leçon du monde réel : Un client n'a pas ajusté pour un aluminium de 12 mm d'épaisseur, entraînant une fracture de la racine du filetage.

Leçon du monde réel : Un client n'a pas ajusté pour un aluminium de 12 mm d'épaisseur, entraînant une fracture de la racine du filetage.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.