Foret à centrer : L'« Expert en positionnement » dans l'usinage de précision

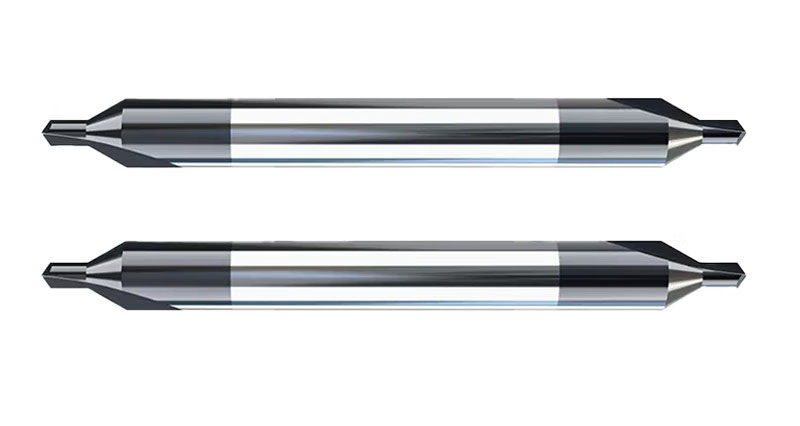

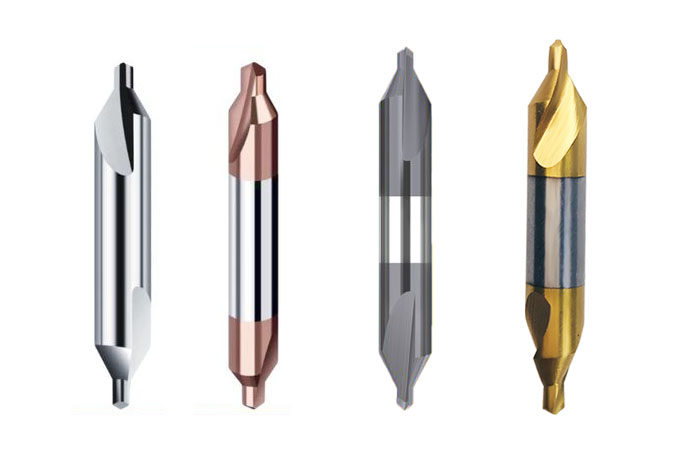

Dans un atelier de mécanique, il existe un petit outil d'un diamètre typique de seulement 3 à 10 mm. Bien qu'il soit moins visible que les forets ou les fraises, il joue un rôle crucial dans chaque processus d'usinage de composants de précision – servant d'« ouverture » pour les opérations d'usinage. Cet outil est le foret à centrer.

Selon la norme ISO 230-1 pour la précision des machines-outils, les erreurs d'usinage suivent le principe de la « transmission de référence ». En tant que première référence, l'erreur de position du trou central de 0,01 mm peut être amplifiée à 0,05 mm après trois étapes d'usinage. Dans la fabrication des engrenages de transmission automobile, cela pourrait entraîner une augmentation de 6 dB du bruit de meshing.

Lors de l'usinage de composants de long arbre, le trou central et le centre du tour forment une paire de friction, portant des forces axiales de 200 à 500 N. La conception conique à 60° assure une répartition uniforme de la contrainte de contact sur une surface de contact de 3,5 mm², empêchant les augmentations locales de température au-delà du seuil critique de 120°C.

Lors de l'usinage à grande vitesse (8000 tr/min), les erreurs de rondeur dans le trou central peuvent induire un écart radial de 0,8 μm. Un trou de centre de haute qualité peut limiter l'amplitude des vibrations du système à 0,15 mm/s², améliorant ainsi la rugosité de surface d'un grade.

Le rapport tungstène-vanadium dans l'acier rapide (HSS) influence directement sa dureté à chaud :

Un alliage WC-Co à structure en gradient est utilisé :

Décodage de la courbe du processus de trempe sous vide :

| Type de bord | Rayon de rodage | Application | Augmentation de la durée de vie de l'outil |

|---|---|---|---|

| Bord tranchant | 0,02 mm | Usinage de précision des alliages d'aluminium | De base |

| Chanfrein en T | 0,05 mm | Coupe interrompue de l'acier inoxydable | 80 % |

| Bord totalement arrondi | R0,1 mm | Alliages à haute température | 150 % |

| Bord micro-nanotexturé | 0,8 μm motif ondulé | Matériaux composites | 200 % |

Revêtement nano-multicouche TiAlSiN/TiN :

Concentration de méthane : 1,5 %, température de dépôt : 800°C

Revêtement lubrifiant solide MoS₂/WSe₂ : Le coefficient de friction diminue de 0,15 à 0,08 avec l'augmentation de la température.

Revêtement à transition de phase : À 600°C, il déclenche la transformation de ZrO₂, formant une couche d'oxyde auto-réparatrice.

Étude de cas : Usinage d'arbre de turbine pour un moteur d'avion

Flux de processus : Perçage central → Rectification extérieure → Fraisage de rainures → Traitement thermique → Rectification de précision

Le trou central assure :

Lors de l'usinage du alliage de titane TC4 :

Un constructeur automobile allemand a rencontré des taux de rejet élevés dans la production de vilebrequins V8 en raison du décalage du trou central. Notre solution :

Résultats : La précision du pas du trou est stabilisée dans 0,008 mm, la durée de vie de l'outil est prolongée à 1500 pièces par foret.

Pour les défis d'usinage de l'Inconel 718 :

Résultats : La durée de vie de l'outil est prolongée de 5 trous à 87 trous, la rugosité de surface améliorée à Ra 0,4 μm.

Dans l'usinage de précision, le foret à centrer sert de satellite de référence dans un système GPS, établissant un cadre de coordonnées spatiales avec une précision au niveau micron. Derrière cet outil apparemment simple se cache la logique fondamentale de l'ingénierie de précision.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement. | Tarauds HSSE-CPM | Taraux HSS-PM |

| Taraux HSSE-M42 | Taraux HSSE / HSS |

| Taraux à spirale | Taraux à cannelure droite |

| Taraux à pointe spirale | Taraux multifonctions |

| Forets en carbure monobloc | Forets hélicoïdaux |

| Forets centraux | Forets U à plaquettes amovibles |

| Fraises à bout plat | Fraises à rayon sphérique |