La vérité de l'industrie sur les forets en carbure de tungstène : La logique sous-jacente derrière l'approvisionnement mondial continu

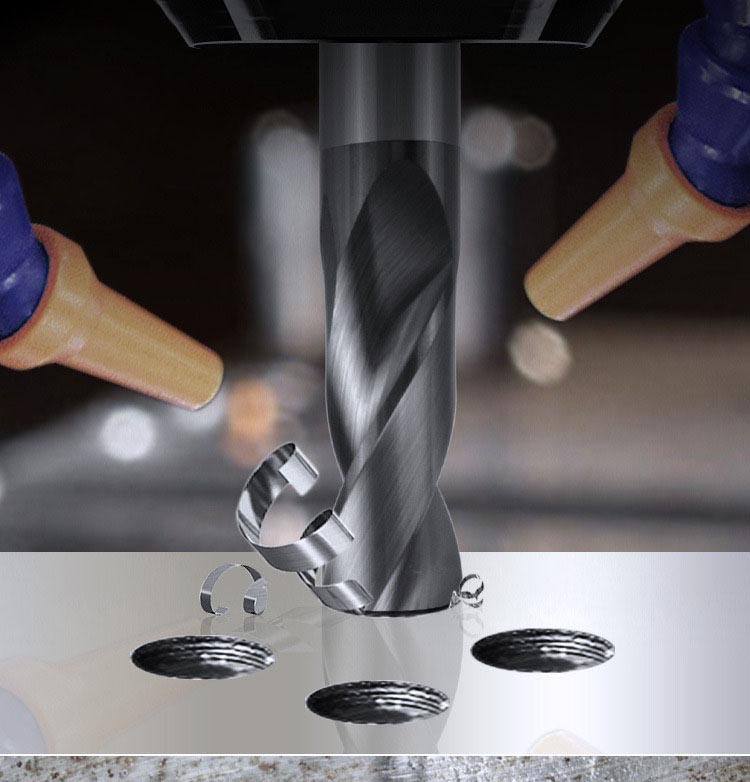

Pour les décideurs dans l'approvisionnement d'outils pour l'usinage des métaux, trouver des forets capables de résister aux conditions réelles des ateliers est bien plus important que de comparer uniquement les spécifications. Éliminons le jargon marketing et allons à l'essentiel.

Le code génétique intransigeant

Matériau de base : Plus dur que le diamant, mais plus pratique

- Légion d'acier au tungstène – Plus de 70% de carbure de tungstène (WC) forme une armure imbriquée, atteignant trois fois la dureté de l'acier trempé (dureté Rockwell A 88-93).

- Liaison à base de cobalt – 6-12% de cobalt agit comme une mousse amortissante, un ratio d'or validé par les tests ISO 513 en 2023.

- Ingrédients spéciaux – 0,5-2% de carbure de tantale/carbure de titane pour contrer le « piège acide » rencontré lors du perçage de l'acier inoxydable.

Adaptation thermodynamique des technologies de revêtement avancées

| Type de revêtement | Processus de déposition | Application | Amélioration des performances |

|---|

| TiAlN | Plasma ionique | Usinage d'alliages à haute température | Durée de vie de l'outil ↑ 320% |

| AlCrN | Sputtering magnétique | Coupe interrompue de l'acier inoxydable | Rugosité de surface ↓ Ra 0,4 |

| Revêtement diamant | Méthode CVD | Composites en fibres de carbone | Rendement d'usinage ↑ 700% |

|

Vérités au niveau moléculaire au-delà du jargon marketing

Contenu en carbure de tungstène ≠ Qualité : Trois idées reçues courantes dans l'approvisionnement mondial

- Correction : 82% de WC peut être inférieur à 78% de WC si la distribution du cobalt est inégale.

- Indicateur clé : La porosité certifiée ISO 4505 < A02 est plus critique que les simples rapports de composition.

- Vérification sur le terrain : Utiliser une loupe x30 pour vérifier l'uniformité de la distribution des grains de WC à la pointe du foret.

La bataille mondiale pour les liants au cobalt

- Préférence européenne : 6-8% de Co + frittage en gradient micronique (adapté aux machines CNC de haute précision).

- Solution Asie du Sud-Est : 10-12% de Co + pressage isostatique (pour gérer les fluctuations de tension en atelier).

- Innovation américaine : 9% de Co + technologie de diffusion des frontières des grains nano (équilibre entre résistance aux chocs et résistance à l'usure).

La valeur stratégique des additifs spéciaux

- Carbure de tantale (TaC) : Réduit la perte par corrosion acide de 42% lors de l'usinage de l'acier inoxydable.

- Nitrure de titane et aluminium (TiAlN) : Triple la durée de vie du revêtement lors du perçage d'alliages à haute température.

- Terres rares : La force cachée derrière une meilleure efficacité de rupture des copeaux dans l'usinage de la fonte.

Performance prouvée en atelier

- ✓ Puissance de coupe robuste – Gère sans effort des matériaux HRC 50+ (étude de cas : Un fabricant de pièces automobiles allemand a réduit de 63% la casse d'outils lors de l'usinage de boîtiers en fonte).

- ✓ Roi de l'endurance – 500 trous continus réalisés en 24 heures sur une ligne de production de boulons aérospatiaux (avec test de liquide de refroidissement).

- ✓ Immunité à haute température – Maintient sa netteté à 800°C, surpassant les forets en acier rapide qui échouent à 650°C (basé sur les données du test de choc thermique DIN 8039).

- ✓ Révolution du changement d'outil – Une usine de pièces de moto vietnamienne a économisé 19 heures par mois en temps de configuration de machine.

- ✓ Éliminateur de taux de rebut – Amélioration du rendement de l'usinage de l'acier inoxydable 316L de 92% à 98% (vérifié par un rapport d'audit d'un fabricant espagnol de machines alimentaires).

- ✓ Magie des coûts énergétiques – Maintient la même vitesse d'avance avec une vitesse de broche réduite de 20% (calcul instantané des économies : 11kW de broche × 0,15 $/kWh × ...).

Techniques transfrontalières en atelier

- ► Identification des étincelles – Le véritable carbure de tungstène produit des étincelles courtes et orange ; méfiez-vous des étincelles blanches longues.

- ► Détection acoustique – Un bruit de « sifflement » constant dans l'usinage de l'aluminium est normal ; les grincements métalliques aigus indiquent des problèmes de concentricité.

- ► Analyse des copeaux – Des copeaux bleu-violet lors de l'usinage du titane suggèrent un taux d'alimentation parfait de 0,1 mm/dent.

Rapports de terrain des lignes de production mondiales

-

◉ Les exigences de précision des dispositifs médicaux

- Fabrication d'implants orthopédiques suisses : 0,8 mm de micro-trous percés en continu dans un alliage de titane 200 fois, maintenant une tolérance de trou ±0,003 mm (conforme à ISO 2768-f).

- Instruments endoscopiques japonais : Comparé aux forets revêtus de Ti, la durée de vie des outils lors de l'usinage de l'acier inoxydable 316L a été améliorée de 3,2 fois (sous conditions de liquide de refroidissement certifiées NSF).

- ◉ Défis extrêmes dans le secteur de l'énergie

- Usinage de vannes sous-marines norvégiennes : Dans un environnement simulé contenant du soufre, les forets revêtus résistants à la corrosion ont duré 400% plus longtemps que les modèles standards.

- Maintenance des équipements de forage dans le shale texan : L'efficacité de forage sur des plaques résistantes à l'usure HRC 55 a augmenté de 70%, réduisant les coûts d'usinage unitaires de 4,20 $ à 1,70 $.

- ◉ Franchir les goulots d'étranglement de l'industrie

- Dispositifs médicaux : « Fluctuation du diamètre du trou micro-drill de 0,5 mm < ±0,002 mm sur alliage cobalt-chrome » – Fabricant d'implants orthopédiques suisse.

- Équipement énergétique : « La durée de vie de l'outil dépasse toujours 400 heures dans des conditions riches en soufre » – Fabricant de vannes sous-marines norvégien.

- Électronique grand public : « Contrôle des bavures dans le perçage de l'alliage de magnésium conforme aux normes VDE 0683 » – Géant allemand des connecteurs.

- ◉ Bénéfices inattendus pour les décideurs d'approvisionnement

- ✓ Fabricant de pièces automobiles américain : Économisé 45 000 $ par an en coûts de gestion des outils.

- ✓ Usine de moulage sous pression indienne : Réduit les temps d'arrêt pour réparation de moules de 62%.

- ✓ Fournisseur aérospatial brésilien de niveau 2 : A réussi l'audit de l'outillage Nadcap pour la première fois.

Conclusion

Notre usine exporte des forets depuis 16 ans et sait qu'un excellent outil n'a pas besoin de mots compliqués. La prochaine fois que vous serez confronté à un défi d'usinage difficile, essayez un véritable foret en carbure de tungstène – laissez les copeaux voler, et les machinistes vétérans de votre atelier vous diront ce que signifie réellement « véritable robustesse ».

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.

Nous aimons concevoir selon les exigences de nos clients ou leur proposer nos nouveaux designs. Avec de solides capacités OEM/ODM, nous pouvons répondre à vos besoins en approvisionnement.