Center Drill: Der "Positionierungs-Experte" in der Präzisionsbearbeitung

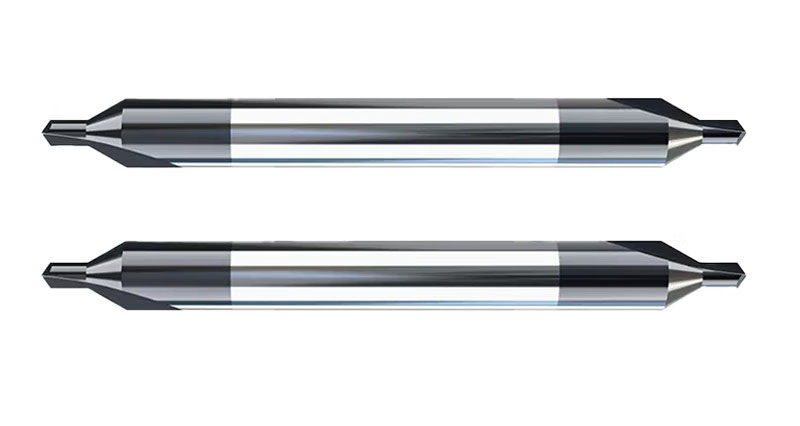

In einer Maschinenwerkstatt gibt es ein kleines Werkzeug mit einem typischen Durchmesser von nur 3–10 mm. Obwohl es weniger auffällig ist als Bohrer oder Fräser, spielt es eine entscheidende Rolle in jedem Präzisionskomponentenbearbeitungsprozess – es dient als der "Vorgeschmack" für Bearbeitungsoperationen. Dieses Werkzeug ist der Zentrierbohrer.

Nach der ISO 230-1 Norm für die Genauigkeit von Werkzeugmaschinen folgen Bearbeitungsfehler dem Prinzip der "Bezugstransmission". Als erster Bezug kann der Positionsfehler des Bohrlochs von 0,01 mm nach drei Bearbeitungsschritten auf 0,05 mm vergrößert werden. In der Fertigung von Automobilgetriebe-Zahnrädern könnte dies zu einer Erhöhung des Geräuschpegels bei der Verzahnung um 6 dB führen.

Bei der Bearbeitung von langen Wellenkomponenten bilden das Bohrloch und der Drehmaschinen-Spindelzentrum ein Reibungspaar, das axiale Kräfte von 200–500 N trägt. Das 60°-konische Design sorgt für eine gleichmäßige Kontaktspannungsverteilung über eine Kontaktfläche von 3,5 mm², wodurch lokale Temperaturanstiege über den kritischen Schwellenwert von 120°C verhindert werden.

Während der Hochgeschwindigkeitsbearbeitung (8000 U/min) können Rundheitsfehler im Bohrloch zu einer radialen Rundlaufabweichung von 0,8 μm führen. Ein hochqualitatives, zentriertes Bohrloch kann die Systemvibrationsamplitude auf unter 0,15 mm/s² begrenzen und die Oberflächenrauheit um eine Stufe verbessern.

Das Verhältnis von Wolfram zu Vanadium im Schnellarbeitsstahl (HSS) beeinflusst direkt seine Rote Härte:

Ein gradientenstrukturiertes WC-Co-Legierung wird verwendet:

Dekodierung der Vakuumhärtungsprozesskurve:

| Kantentyp | Schliffradius | Anwendung | Werkzeuglebensdauererhöhung |

|---|---|---|---|

| Scharfe Kante | 0,02 mm | Präzisionsbearbeitung von Aluminiumlegierungen | Basislinie |

| T-Chamfer | 0,05 mm | Unterbrochenes Schneiden von Edelstahl | 80% |

| Vollgerundete Kante | R0,1 mm | Hochtemperaturlegierungen | 150% |

| Micro-Nano-texturierte Kante | 0,8 μm Wellenmuster | Verbundwerkstoffe | 200% |

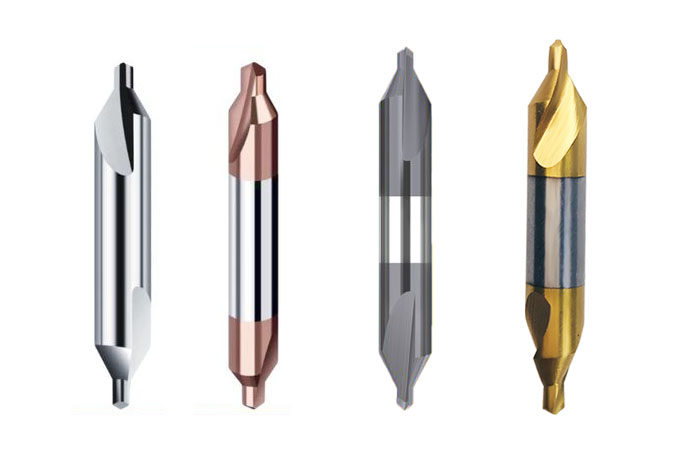

TiAlSiN/TiN Nano-Multilayer-Beschichtung:

Methan-Konzentration: 1,5%, Abscheidungstemperatur: 800°C

MoS₂/WSe₂ Festschmierstoffbeschichtung: Der Reibungskoeffizient sinkt von 0,15 auf 0,08 mit steigender Temperatur.

Phasenübergangs-Beschichtung: Bei 600°C wird die ZrO₂-Transformation ausgelöst und bildet eine selbstheilende Oxidschicht.

Fallstudie: Turbinenwellenbearbeitung für ein Flugzeugtriebwerk

Prozessablauf: Zentrierbohren → Außenschleifen → Nutfräsen → Wärmebehandlung → Präzisionsschleifen

Das Bohrloch stellt sicher:

Bei der Bearbeitung von TC4 Titanlegierung:

Ein deutscher Automobilhersteller hatte hohe Ausschussraten bei der Produktion von V8-Kurbelwellen aufgrund einer Fehlstellung der Bohrlöcher. Unsere Lösung:

Ergebnisse: Lochsteigungsgenauigkeit stabilisiert auf 0,008 mm, Werkzeuglebensdauer auf 1500 Teile pro Bohrer verlängert.

Für die Bearbeitung von Inconel 718 Herausforderungen:

Ergebnisse: Werkzeuglebensdauer verlängert von 5 Löchern auf 87 Löcher, Oberflächenrauheit auf Ra 0,4 μm verbessert.

In der Präzisionsbearbeitung dient der Zentrierbohrer als Referenz-Satellit in einem GPS-System und stellt ein räumliches Koordinatenframework mit Mikrometer-Genauigkeit her. Hinter diesem scheinbar einfachen Werkzeug verbirgt sich die Kernlogik der Präzisionstechnik.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |