Истина о выходе инструмента из строя: как примирить износостойкость и прочность

В современном прецизионном производстве износостойкость и ударная вязкость долгое время являлись противоречащими свойствами в проектировании режущих инструментов. Когда такие отрасли, как аэрокосмическая и автомобильная, расширяют границы производительности обработки, традиционные инструменты часто сталкиваются с проблемами, такими как откалывание кромки и разрушение покрытия в условиях высоких нагрузок — узкие места, мешающие производительности. Для решения этой глобальной задачи необходимы прорывы в материаловедении, структурной механике и обработке поверхности. На основе исследований механизмов выхода из строя цементированных карбидных инструментов, эта статья исследует синергетические эффекты микроструктурного контроля, градиентного проектирования покрытий и оптимизации напряжений. Используя междисциплинарные инновации, мы показываем, как одновременно можно улучшить срок службы инструмента и его стабильность, предлагая надежные решения для сложных сценариев обработки.

Истина о выходе инструмента из строя: дилемма компромиссов в производительности

1. Реальные болевые точки клиентов

- Автомобильная отрасль Пакистана: Стандартный метчик работает плавно для первых 50 отверстий, затем катастрофически откалывается на 51-м.

- Вьетнамская фабрика по производству форм: Карбидные сверла диаметром 3 мм имеют 35%-ную частоту поломок при обработке ламинированного алюминиевого сплава.

- Требования закупок в Германии: Один фреза должна выполнять операции как с нержавеющей сталью, так и с чугуном.

2. Основное физическое противоречие

- Высокая износостойкость требует высокой твердости, но чем тверже материал, тем более хрупким он становится.

- Устойчивость к ударам зависит от прочности, но прочные материалы изнашиваются быстрее.

- Аналогия: Керамическая чаша (твердая, но хрупкая) против резинового коврика (прочность, но мягкость).

Наше решение: принцип трехслойной брони

1. "Золотое соотношение" в составе карбида

- Двухпиковое распределение частиц WC: 8 мкм крупнозернистые (18%) + 0,5 мкм мелкозернистые (мониторинг в реальном времени).

- Градиентное управление кобальтом: Поверхность 10% → средний слой 8% → ядро 6% (проверено с помощью поперечного сечения SEM).

- Добавка против откалывания: 0,3% редкоземельного элемента La повышает прочность зерновых границ (подтверждено с помощью XRD).

2. Эволюция быстрорежущей стали (HSS)

- Улучшение процесса плавки:

- Тройное вакуумное дегазирование (O₂ ≤ 15 ppm).

- Электромагнитное перемешивание для устранения сегрегации (имеются видеодоказательства с места).

- Оптимизация термической обработки:

- Шаговое отжиг: 560°C × 2ч → 620°C × 1,5ч (Твердость улучшена с HRC 65 → 67).

- Глубокая криогенная обработка: Окунавание в азот при -196°C увеличивает ударную вязкость на 29%.

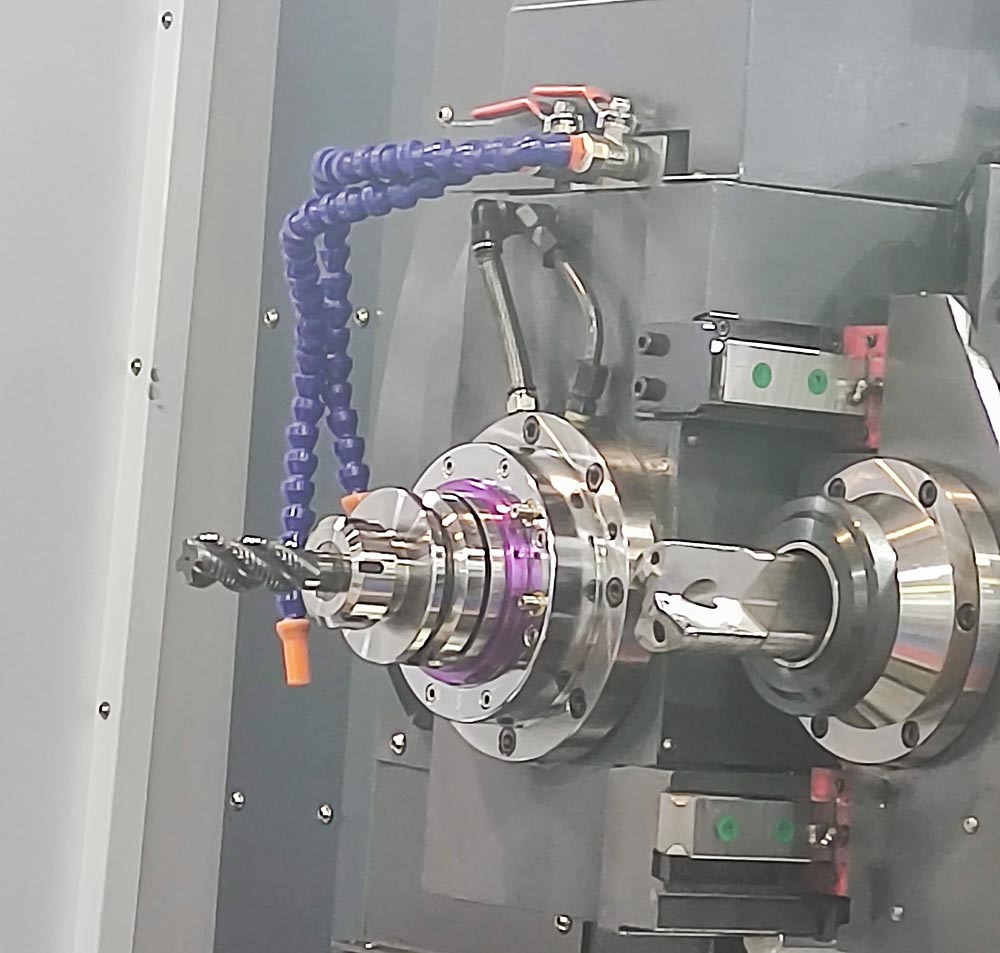

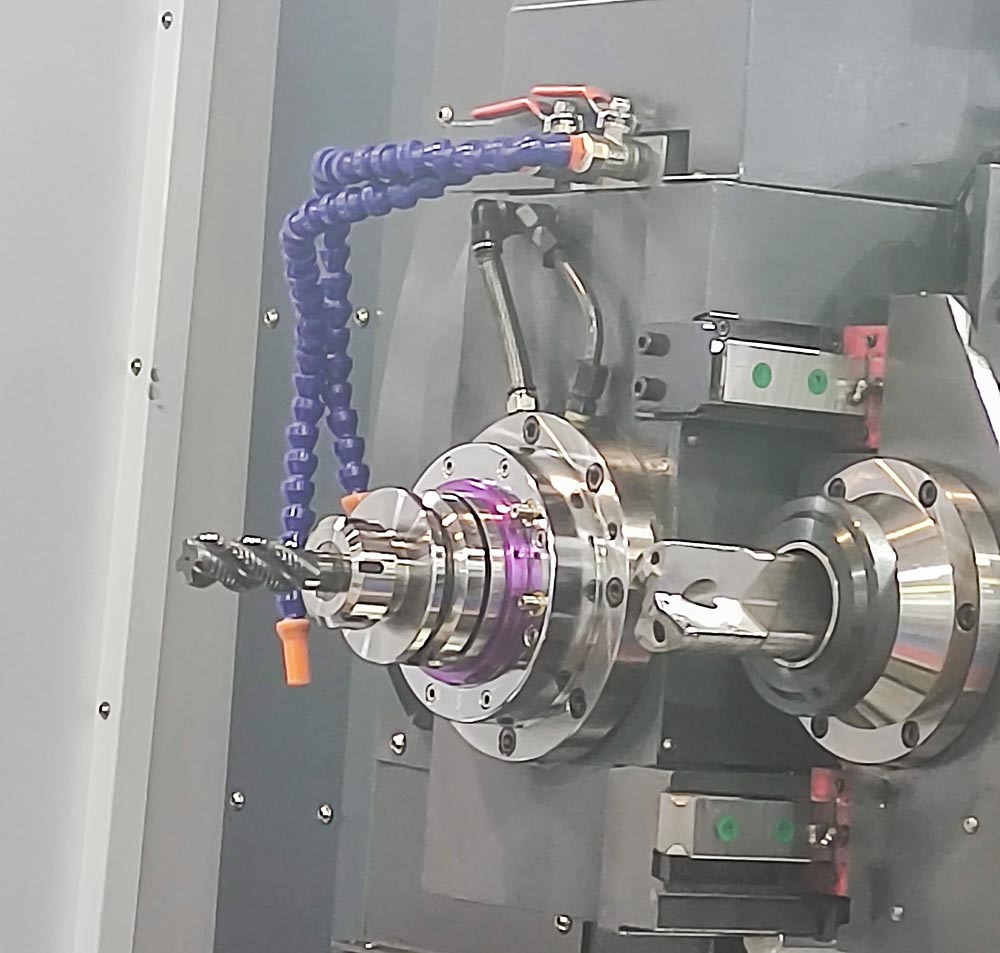

3. Видимые инновации процесса

- Закалка "Лед и огонь": Вакуумная термообработка + замораживание в жидком азоте удваивает срок службы инструмента по сравнению с традиционными методами.

- Тест в реальных условиях: Обработанные сверла последовательно проникают в 10 бетонных блоков.

- Лазерная гравировка спиральных канавок:

- Улучшает эвакуацию стружки, снижая неожиданные поломки на 30%.

- Сравнение с поперечным сечением показывает уменьшение остатков стружки при оптимизированных канавках.

Революция в нано-технологиях покрытия

1. Композитное покрытие с конструкцией "сэндвича"

- Основной слой: 0,5 мкм TiCN переходный слой (усилитель прочности связи).

- Средний слой: 2 мкм слой AlCrN (термическая стабильность до 800°C).

- Верхний слой: 0,3 мкм DLC (алмазоподобный углерод) пленка с коэффициентом трения 0,08.

- Реальный результат: Снижение коэффициента отслаивания покрытия на 76% при одинаковых условиях обработки.

2. Умные решения покрытия

| Материал заготовки | Решение покрытия | Улучшение срока службы инструмента |

|---|

| Нержавеющая сталь | TiAlN + MoS₂ | 220% |

| Титановый сплав | AlCrN + WS₂ | 180% |

| Закаленная сталь | DLC + Нанотекстурирование | 250% |

Инновации в структурной механике

1. Оптимизация распределения напряжений на метчике

- Подтверждение с помощью МКЭ:

- Традиционные прямые канавки: пиковое напряжение 1850 МПа.

- Оптимизированные спиральные канавки: напряжение снижено до 1270 МПа (↓31%).

- Дизайн динамического угла стружки: Постепенный переход от 20° до 35° для более плавного потока стружки (сравнение морфологии стружки).

2. Системы самостабилизирующихся сверл

- Неравномерный угол спирали:

- 140° + 130° + 90° асимметричная режущая кромка снижает амплитуду вибрации на 42%.

- Нано-канавки для разрыва стружки обеспечивают Ra 0,18 мкм отделку поверхности.

- Оптимизированные внутренние каналы охлаждения:

- Двухспиральная структура увеличивает поток охлаждающей жидкости в 3 раза.

- Угол выхода 17° предотвращает засорение (имеются данные о поломках в полевых условиях).

Данные о производительности, проверенные на поле

1. Сравнение производительности метчика (M8)

| Тестируемый параметр | Стандартный метчик | Наш метчик | Улучшение |

|---|

| Метчики для нержавеющей стали | 120 раз | 380 раз | ↑217% |

| Точность резьбы | Снижается после 80 | Сохраняется на протяжении всего процесса | - |

| Частота внезапных поломок | 18% | 0,3% | ↓98% |

2. Отслеживание цикла жизни сверла (Отзыв клиента)

- Автомобильный завод в Индии:

- Сверление цилиндрических отверстий: ежедневная замена инструмента уменьшилась с 3 до 1.

- Стоимость одного сверла снизилась с 8,5 до 3,2 (включая износ и замену).

- Видеодоказательства: Одно сверло 1/4" завершило 213 отверстий подряд.

Руководство по выбору для покупателя

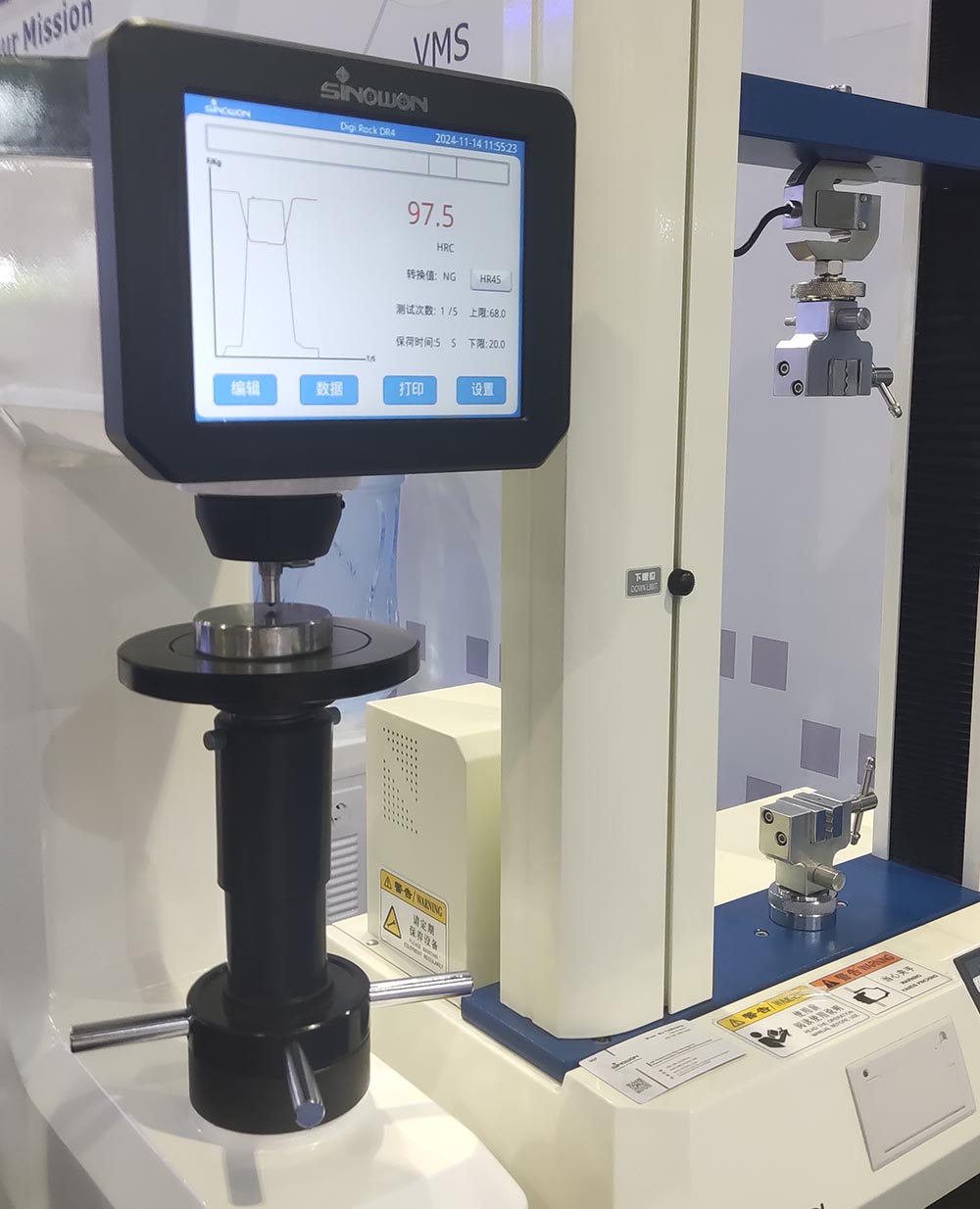

1. Метод четырёх шагов

- Шаг 1: Проверьте твердость заготовки (в комплекте с тестовыми наклейками).

- Шаг 2: Измерьте глубину обработки (включена справочная таблица глубины/диаметра).

- Шаг 3: Определите условия охлаждения (рекомендации по воде, маслу или сухой резке).

- Шаг 4: Оцените порог стоимости (QR код для онлайн-калькулятора).

2. Специальные обязательства по обслуживанию

- Диагностика износа: Загрузите фотографии износа инструмента для получения экспертного отчета в течение 24 часов.

- Индивидуальные параметры: Доступны настраиваемые углы канавок и геометрии кромок.

- Экстренные замены: Доставка в течение 48 часов во все крупные мировые порты.

Часто задаваемые вопросы

1. Стоит ли переплачивать?

- Пример с турецким клиентом: Хотя цена за единицу была на 40% выше, общая стоимость обработки снизилась на 55%.

- Инструмент калькулятора стоимости доступен — введите ежемесячное использование для автоматической генерации сравнительных отчетов.

2. Как я могу отличить подлинное качество?

- Три быстрых проверки:

- Настоящие инструменты имеют характерный радужный блеск (особенность покрытия).

- Тест на магнит: Магнититься должен только цанговый хвостовик.

- Проверьте код защиты от подделок на официальном сайте (каждый инструмент уникально закодирован).

Заключение

Оптимизация производительности цементированных карбидных инструментов — это тонкий баланс материаловедения, механического проектирования и передовой обработки. От структуры зерен WC с двумя пиками и нано-слоистых покрытий до асимметричных режущих геометрий и интеллектуальной адаптивности, каждый прорыв переопределяет границы выхода инструмента из строя. Экспериментальные результаты показывают, что, точно контролируя градиенты кобальта, используя инновационные системы покрытия и динамически оптимизируя напряжения, устойчивость к ударам можно улучшить более чем на 30%, не снижая износостойкости. Этот баланс не только увеличивает срок службы инструмента, но и стабилизирует точность обработки. По мере того как цифровое моделирование и интеллектуальный мониторинг все больше интегрируются в производственную цепочку, наступает эра настраиваемых и адаптивных инструментов, открывая новую эпоху прецизионного производства.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.