Рождение метчика: Внутренний мир производства прецизионных резательных инструментов

В скрытых уголках машиностроения, на первый взгляд, обычный метчик олицетворяет сложный код современной промышленности. Как хирургический инструмент, вырезающий резьбы в металлических компонентах, его создание выходит далеко за рамки простого формования. От укрощения молекулярной структуры стали до роста нано-покрытий, каждый шаг отражает безупречное сочетание материаловедения и прецизионного машиностроения. По мере того как мировое производство стремится к точности и эффективности на уровне микрон, этот тонкий металлический стержень — едва ли длиной с руку — должен пройти сотни сложных процессов, прежде чем он станет инструментом, способным выдерживать тысячи резов в минуту. Эволюционный путь от необработанной стали до готового продукта тихо переопределяет ценностную концепцию «Сделано в Китае».

Как и шеф-повар тщательно подбирает ингредиенты, так и различные марки стали выбираются в зависимости от специфических требований применения. Для метчиков, предназначенных для автомобильных деталей в Европе и Северной Америке, предпочтение отдается кобальт-содержащей высокоскоростной стали за её превосходную твердость. Для сектора электроники в Юго-Восточной Азии приоритет отдается коррозионностойким материалам. После поступления каждая партия стали проверяется с помощью спектрометра, чтобы убедиться, что её состав соответствует строгим стандартам.

Трансформация стали начинается с термической обработки. Подвергаясь закалке при температуре выше 800°C и тщательно контролируемому отпускам, материал приобретает оптимальный баланс твердости и ударной вязкости. Этот процесс схож с выпечкой торта — любое отклонение в температуре или времени может повлиять на конечное качество.

Микроскопическое поле битвы: Каждый день инспекторы качества используют электронные микроскопы с увеличением 500x для анализа распределения карбидов. Высококачественная сталь характеризуется равномерно распределенными мелкими частицами карбидов диаметром не более 2 микрон — эквивалентно посыпанию 500 «стражей твердости» по поперечному сечению одного волоса.

Инженеры используют программное обеспечение UG для проведения динамических 3D симуляций, точно рассчитывая, как различные углы спирали (30°/45°/50°) влияют на резательные силы. Для ультратонких компонентов в 3C индустрии был разработан запатентованный дизайн канавок, сочетающий «двойные фаски + переменную шаговую подачу», что снижает деформацию резьбы до менее чем 0,01 мм.

Швейцарские пятиосевые CNC шлифовальные станки вырезают режущие кромки с точностью 0,001 мм. Для метчиков из титаново-алюминиевых сплавов используется процесс «грубое шлифование — старение — тонкое шлифование», который устраняет 98% внутренних напряжений. Каждое шлифовальное колесо настраивается в процессе после каждых 20 метчиков, чтобы поддерживать прямолинейность кромки в пределах 0,005 мм.

В лаборатории измерений с контролируемыми температурой и влажностью координатно-измерительные машины (CMM) собирают 500 точек данных вдоль оси метчика. Наши метчики UN соответствуют точности 6g — на один уровень выше, чем отраслевой стандарт 6h. Это небольшое улучшение стало ключевым для того, чтобы попасть в поставки крепежных изделий для авиационной промышленности Северной Америки.

Нанесение «защитного костюма» с помощью вакуумного покрытия — это последний и критически важный этап. На режущих кромках наносится слой износостойкого покрытия толщиной менее бумаги. Это аналогично покрытиям экранов смартфонов, но с гораздо более строгими стандартами — эти покрытия должны иметь допуск толщины в пределах сотых долей ширины человеческого волоса.

В лаборатории контроля качества специалисты проверяют каждую деталь под промышленными микроскопами: отклонение угла резьбы не должно превышать 0,5°, и не допускаются видимые сколы кромки. Образцы метчиков проходят 8-часовые непрерывные испытания, имитирующие реальные условия обработки.

От стальной заготовки до готового инструмента, производство метчика длиной 15 см занимает более 20 дней. После герметичной упаковки против коррозии, он готов к началу своего международного путешествия. На немецком автомобильном заводе один из наших метчиков успешно завершил 50 000 операций нарезки резьбы — число, которое скромно, но мощно отражает сущность китайского интеллектуального производства.

Полный цикл жизни одного метчика отражает неутомимое стремление современной промышленности к высшей точности. От контроля микроструктуры специализированных сталей, до субмикронной обработки режущих кромок, до атомарной защиты покрытия — каждый шаг производства раздвигает границы физической возможного в обработке металлов.

По мере того как цифровые системы инспекции заменяют традиционные штангенциркули, а дизайн, основанный на моделировании, опережает опыт поколений, производство режущих инструментов превращается в многопрофильную науку. Эти молчаливые металлические стержни, лежащие в ящиках для инструментов, являются тихими утверждениями универсальной истины: прогресс промышленной цивилизации часто заключается в тех деталях, которые мы обычно не замечаем.

А история их рождения — это микроскопическое свидетельство перехода Китая от массового производства к инновациям, ориентированным на высокую ценность и качество.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

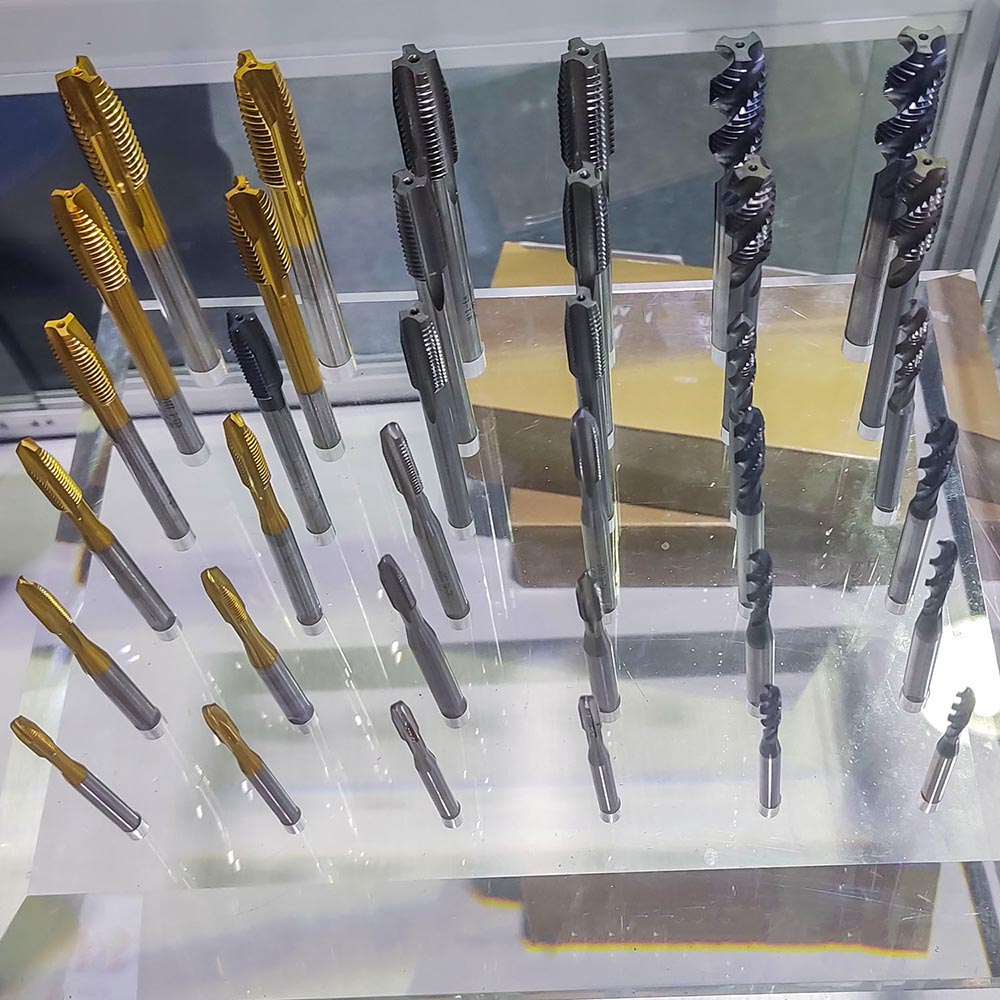

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках. | HSSE-CPM метчики | Тараны HSS-PM |

| Тараны HSSE-M42 | Тараны HSSE / HSS |

| Тараны с спиральным канавками | Тараны с прямыми канавками |

| Тараны с спиральной точкой | Многофункциональные тараны |

| Буры из твердого сплава | Буры с прямой спиралью |

| Буры для центрирования | Сменные буры U |

| Фрезы с плоским концом | Фрезы с шаровой головкой |