Продвинутое руководство по визуальной инспекции качества метчиков: Метод трехслойной, шестиугольной поверхности

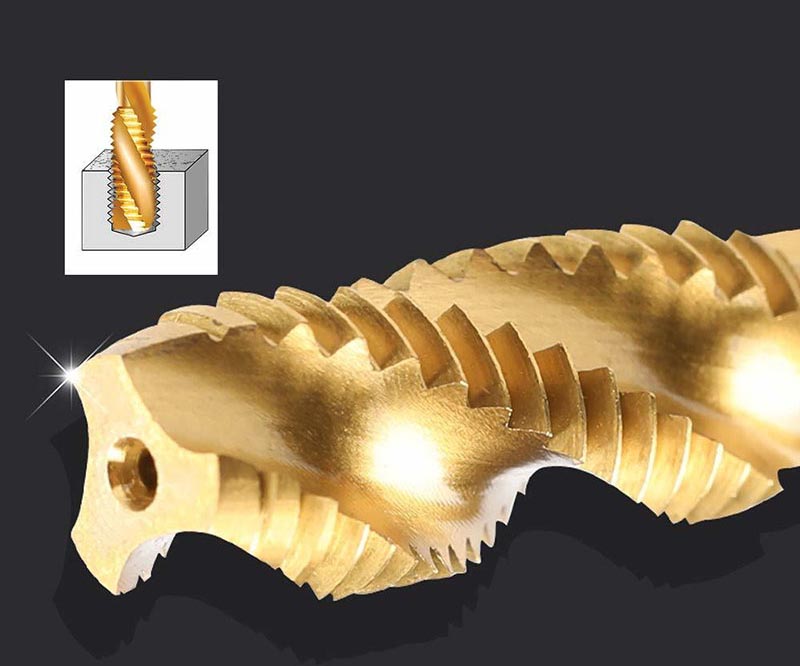

В области экспорта точных инструментов метчики — важнейшие инструменты для нарезки резьбы — оказывают прямое влияние на точность сборки и срок службы конечной продукции. В то время как традиционная проверка качества требует использования специализированных инструментов, такие ситуации, как экспортная инспекция и выборочные проверки на складе, часто требуют быстрых и интуитивных методов оценки на месте. Основываясь на материальных характеристиках HSS (высокоскоростная сталь) и принципах механики резания, эта статья систематически излагает количественную и удобную систему визуальной инспекции. Кросс-проверка характеристик глянца, структуры зубьев и сборочных ссылок позволяет отсеять более 90% распространенных дефектов за три минуты. Этот метод особенно подходит для входных проверок и проверок в процессе производства на малых и средних экспортных предприятиях, эффективно решая временные ограничения испытаний, основанных на использовании приборов.

Глава 1: Основная проверка материалов (Три основных показателя)

1.1 Определение следов термообработки (Метод металлографического анализа)

- Квалифицированные показатели:

- Легко поцарапайте цевку ножом для общего назначения; материал HSS должен образовывать тонкие серебристо-белые стружки.

- HSS-E (метчики с содержанием кобальта) на короткое время будут показывать золотистое свечение при царапании.

- Предупреждения о дефектах:

- Черные царапины → Перегрев (снижение твердости на 2–3 HRC).

- Скрученные стружки → Недостаточная закалка и охлаждение.

- Инновации в инструментах:

- Используйте старый экран смартфона в качестве поляризационного фильтра для наблюдения за поверхностью метчика:

- Равномерные полосы → Правильная термообработка.

- Радиальные узоры → Проблемы с концентрацией напряжений.

1.2 Проверка покрытия (Методы повседневного обнаружения)

- Покрытие TiN:

- Нанесите колу на ватную палочку и приложите к поверхности; качественный продукт не должен показывать проникновения цвета в течение 30 секунд.

- Под флуоресцентным светом поверхность должна иметь равномерный шампанско-золотой оттенок.

- Покрытие TiCN:

- При поднесении магнита к поверхности, качественный метчик должен слегка отталкивать магнит.

- Поверхность должна иметь графитовую матовую текстуру.

1.3 Проверка обработки против ржавчины (Метод моделирования окружающей среды)

- Поместите метчик на край стакана, наполненного теплой водой (не касаясь воды).

- Накройте стакан и оставьте на 2 часа.

- Качественный продукт: отсутствие конденсата на внутренней стенке стакана.

- Дефектный продукт: наличие мутного конденсата (указывает на некачественное масло для защиты от ржавчины).

Глава 2: Глубокий анализ структуры резания

2.1 Оценка точности спирального канала

- Простой инструмент:

- Положите метчик горизонтально над фонариком смартфона:

- Высокое качество: проецирует параллельные равномерно расположенные световые полосы (ошибка < 0,1 мм).

- Низкое качество: создает волнистые или прерывающиеся световые пятна.

- Метод проверки на ощупь:

- Проведите ногтем вдоль канала:

- Качественный: 7–9 равномерных вибраций на сантиметр.

- Аномальный: резкие изменения частоты вибраций (указывают на износ абразивного круга).

2.2 Микроскопическая проверка острия

- Лайфхак с офисными принадлежностями:

- Разогните скобу, чтобы использовать её в качестве зонда:

- Легко постучите по режущему краю вертикально; четкий звук "дзынь" указывает на качество.

- Заметное сопротивление при скольжении → микротрещины на острие.

- Метод проверки волокон:

- Проведите косметической кистью с ватными волокнами по зоне резания:

- Качественный: Волокна ровно обрезаны.

- Дефектный: Волокна тянутся и рвутся.

2.3 Качество обработки цевки

- Тест с обертыванием бумагой:

- Обмотайте лист A4 вокруг цевки и прокрутите:

- Высокое качество: Бумага показывает равномерные складки без разрывов.

- Нецентрированная обработка: Появляются спиральные следы разрыва.

Глава 3: Ключевые моменты для предотвращения жалоб международных клиентов

3.1 Особые требования для заказов из ЕС

- Детали стандарта DIN:

- Приклейте прозрачную ленту 3M на маркировочную область; быстро потяните пять раз — не должно быть выцветания.

- Область фаски должна четко отображать текст газеты без искажения шрифта.

- Общая область жалоб:

- Посветите фонариком смартфона в канал для удаления стружки:

- Отражения в виде звезды → Недостаточная полировка (основная жалоба от немецких клиентов).

3.2 Особенности проверки для североамериканского рынка

- Практика стандарта ASME:

- Уроните метчик вертикально на деревянный стол:

- Качественный: Короткий, четкий "тхуд".

- Дефектный: Звук длительного вибрирования (указывает на внутренние микро-трещины).

- Проверка упаковки:

- Потрясите упаковочную коробку рядом с ухом:

- Высокое качество: Один звук удара.

- Низкое качество: Шум тряски (неудачные меры защиты от ударов).

3.3 Специальная обработка для заказов из Японии и Кореи

- Локализованная адаптация стандартов JIS:

- Проведите метчиком по поверхности мыла:

- Качественный: Непрерывная спиральная линия.

- Дефектный: Прерывистые, прерванные линии (плохая низкотемпературная прочность).

- Вставьте и выньте метчик из контейнера с рисом:

- Качественный: Менее пяти зерен риса прилипают к метчику каждый раз.

- Дефектный: Чрезмерное удержание риса (шероховатость поверхности не соответствует требованиям).

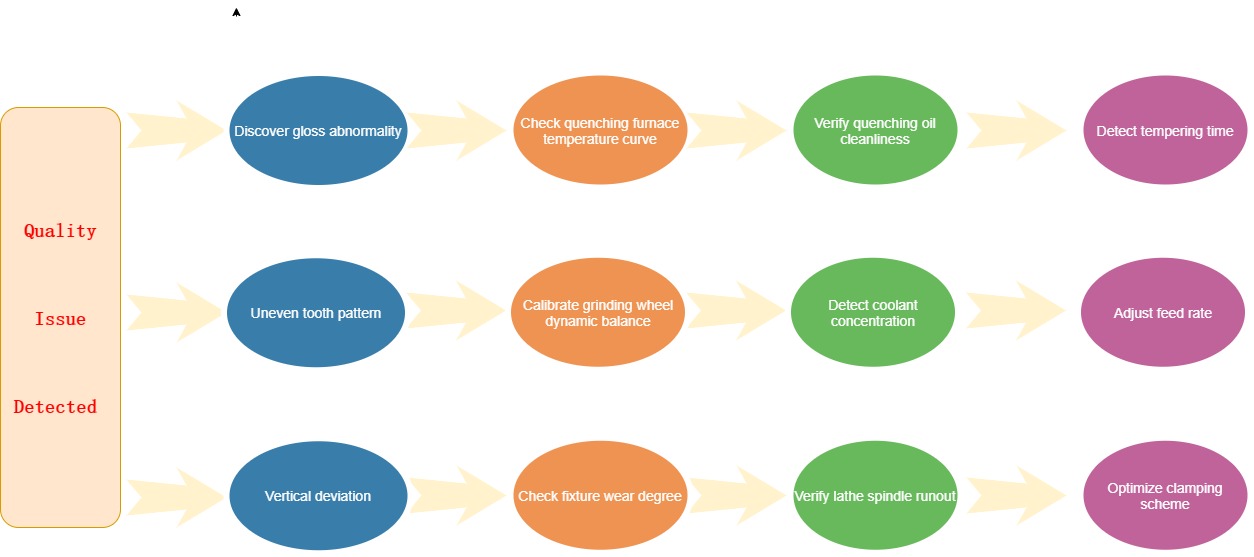

Глава 4: Отслеживание дефектов и улучшение процессов

Схема обработки проблем

Глава 5: Решения для повышения точности с низкими затратами

5.1 Модифицированные инструменты для проверки с использованием офисных принадлежностей

- Лазерный указатель + транспортир → Устройство для измерения угла спирали (точность ±0,5°).

- Макрообъектив смартфона + ультрафиолетовая лампа для маникюра → Система наблюдения за микро-дефектами.

5.2 Решения для оптимизации окружающей среды

- Положите серые акриловые панели в зоне осмотра (для улучшения контраста дефектов).

- Используйте лампы с цветовой температурой 2700K (наилучший индекс цветопередачи).

Заключение

Оценка качества метчиков на месте должна сочетать эффективность и точность. Предложенный здесь трехмерный метод визуального осмотра создает комплексную цепочку оценки — от микро до макро — через прогрессивный анализ характеристик глянца материала, изображения структуры резания и валидацию сборочных ссылок. Инновационно преобразуя свойства материалов в визуальные индикаторы, такие как динамичные полосы отражения и паттерны световых пятен на режущем крае, этот метод позволяет неспециалистам быстро схватывать ключевые моменты качества. Практика показала, что эта система выявляет более 82% проблем, связанных с аномалиями термообработки, дефектами шлифовки и отклонениями в сборке, что делает её особенно эффективной для многоразовых, малых объемных экспортных заказов. Включив особенности инспекции, характерные для каждого региона, компании могут значительно снизить риск международных споров по качеству, предоставляя решение для контроля качества с низкими затратами для экспортеров инструментов для обработки металлов.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.