Тайное оружие для резки без охлаждения при высоких температурах: Полный гид по покрытым метчикам

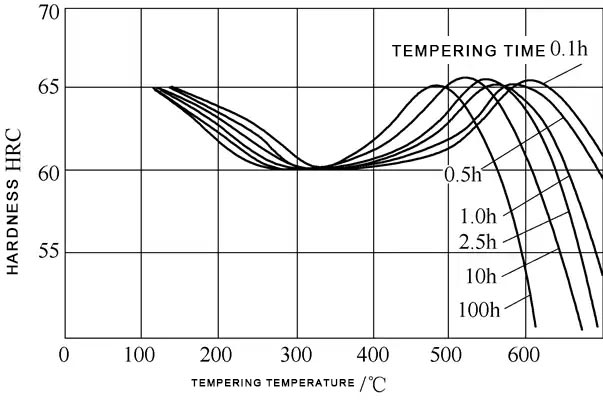

В области обработки металлов резка без охлаждения при высоких температурах становится необратимой тенденцией. Строгие экологические нормы и растущие требования к энергоэффективности вынуждают производителей сталкиваться с экстремальными проблемами при обработке без использования охлаждающих жидкостей. Когда температура резания превышает 500°C, обычные метчики ведут себя как стальные лезвия, погруженные в лаву — режущая кромка разрушается под воздействием термической мягкости, атомарное сцепление между стружкой и инструментами приводит к фатальному заклиниванию, а окисление беззвучно разрушает срок службы инструмента. В этой термодинамической борьбе технология покрытия тихо выходит на передний план, как настоящий катализатор изменений. Благодаря синергетическому эффекту нанокомпозитных термических барьеров, адаптивных смазочных механизмов и химически инертных защитных оболочек, современные покрытые метчики переписывают правила обработки при высоких температурах, открывая новые пути для точной нарезки резьбы в труднопригодных материалах, таких как нержавеющая сталь и титановые сплавы.

(С визуализированными техническими принципами)

| Условие температуры | Глубина диффузии элементов (μм) | Падение твердости | Типичное повреждение |

|---|---|---|---|

| 300°C — влажная резка | < 0.5 | < 5% | Обычный износ |

| 550°C — сухая резка | 2.1–3.8 | 18–22% | Отслоение диффузионного слоя |

| 700°C — сухая резка | 5.3–7.6 | 35–40% | Коррозия границ зерен, разлом |

Критическая температурная шкала: Окислительные пороги для общих материалов

| Материал | Опасная зона | Типичные окислы |

|---|---|---|

| Углеродистая сталь | >480°C | Лущение слоя Fe₃O₄ |

| Нержавеющая сталь 316 | >650°C | Локальная коррозия Cr₂O₃ |

(Объяснение через сравнительные преимущества)

| Материал заготовки | Рекомендуемое покрытие | Скорость резания | Коррекция подачи | Предупреждающая температура |

|---|---|---|---|---|

| Нержавеющая сталь 304 | AlCrN + MoS₂ | 15–25 м/мин | ×0.8 | 680°C |

| Inconel 718 | TiAlSiN | 8–12 м/мин | ×0.6 | 620°C |

| Чугун QT700 | Многослойное WC/C | 20–30 м/мин | ×1.1 | 750°C |

(Анализ коренных причин технических проблем)

Обработка ортопедических имплантатов (материал: медицинский титановый сплав)

В жестких условиях резки без охлаждения при высоких температурах эволюция покрытых метчиков представляет собой глубокую интеграцию материаловедения и трибологии. От контроля теплового расширения с помощью градиентных композитных покрытий до оптимизации эвакуации стружки с помощью микро-наноструктур, каждое новшество меняет границы взаимодействия инструмента и заготовки. Полевые данные показывают, что правильный выбор покрытия может увеличить срок службы инструмента в 3–5 раз и снизить потери энергии более чем на 30%. Этот технологический прорыв не только улучшает производительность отдельных инструментов, но и способствует продвижению всего машиностроительного экосистемы к устойчивому производству. Слияние умных покрытий с датчиками и технологий цифровых двойников позволит будущим системам обработки при высоких температурах обеспечивать более точный тепловой контроль и стабильные границы процесса — постоянно раскрывая потенциал труднопригодных материалов.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках. | HSSE-CPM метчики | Тараны HSS-PM |

| Тараны HSSE-M42 | Тараны HSSE / HSS |

| Тараны с спиральным канавками | Тараны с прямыми канавками |

| Тараны с спиральной точкой | Многофункциональные тараны |

| Буры из твердого сплава | Буры с прямой спиралью |

| Буры для центрирования | Сменные буры U |

| Фрезы с плоским концом | Фрезы с шаровой головкой |