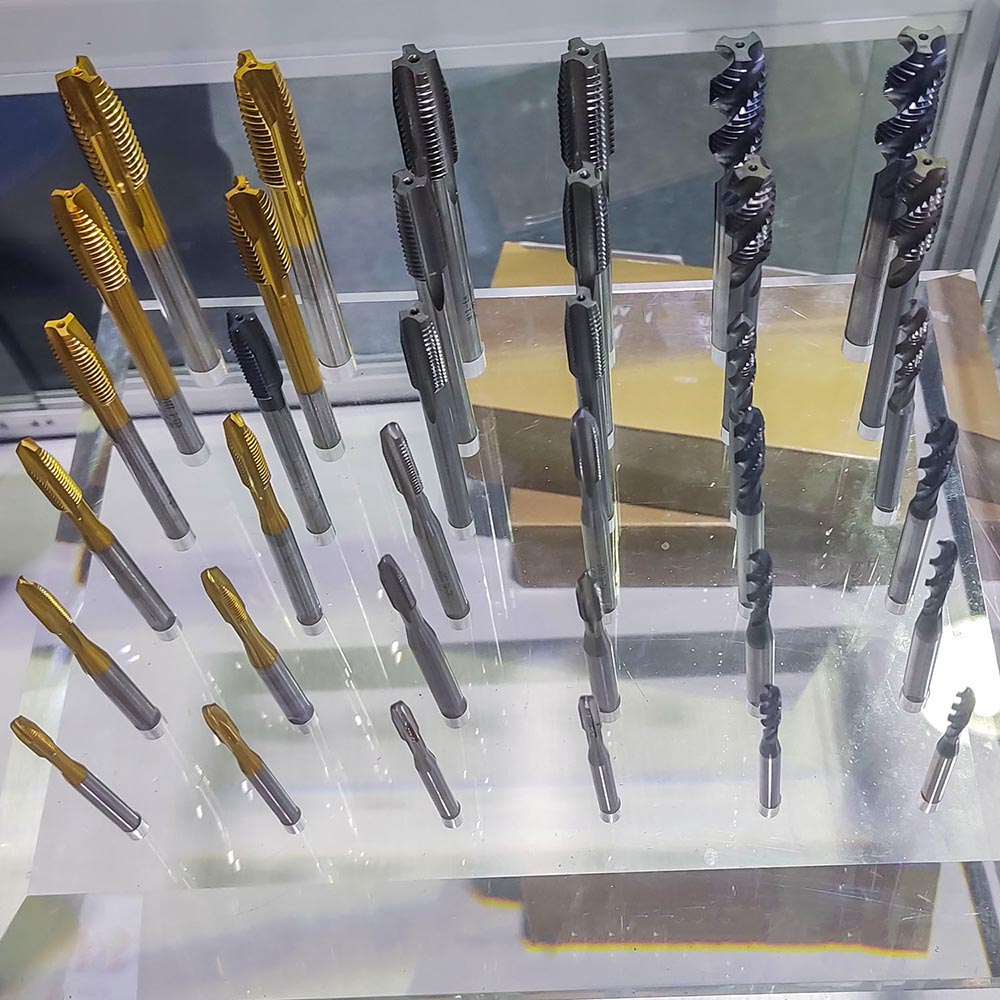

Die Entstehung eines Gewindeschneiders: Ein Blick hinter die Kulissen der präzisen Schneidwerkzeugfertigung

In den verborgenen Ecken des Maschinenbaus verkörpert ein scheinbar gewöhnlicher Gewindeschneider den komplexen Code der modernen Industrie. Als chirurgisches Instrument, das Gewinde in Metallkomponenten schneidet, geht seine Herstellung weit über einfaches Formen hinaus. Vom Zähmen der molekularen Struktur des Stahls bis zum Wachstum von Nanometer-dicken Beschichtungen spiegelt jeder Schritt eine nahtlose Verschmelzung von Materialwissenschaft und Präzisionsmechanik wider. Während die globale Fertigung auf eine Genauigkeit und Effizienz im Mikrometerbereich hinarbeitet, muss dieser schlanke Metallstab—kaum länger als eine Hand—hunderte komplexer Prozesse durchlaufen, bevor er sich in ein Werkzeug verwandelt, das Tausende von Schnitten pro Minute standhalten kann. Die evolutionäre Reise vom Rohstahl bis zum Fertigprodukt definiert still und leise die Wertvorstellung von „Made in China“ neu.

Genau wie ein Koch die Zutaten mit Sorgfalt auswählt, werden verschiedene Stahlqualitäten basierend auf den spezifischen Anforderungen der Anwendung gewählt. Für Gewindeschneider, die für Automobilteile in Europa und Nordamerika bestimmt sind, wird cobalt-angereichertes Schnellarbeitsstahl bevorzugt, aufgrund seiner überlegenen Härte. Für den Elektroniksektor in Südostasien haben korrosionsbeständige Materialien Vorrang. Bei der Ankunft wird jede Stahlcharge mit einem Spektrometer überprüft, um sicherzustellen, dass ihre Zusammensetzung den strengen Standards entspricht.

Die Umwandlung des Stahls beginnt mit der Wärmebehandlung. Der Stahl wird bei über 800°C gehärtet und einer sorgfältig kontrollierten Anlassen unterzogen, wodurch das Material ein optimales Gleichgewicht zwischen Härte und Zähigkeit erreicht. Dieser Prozess ist ähnlich wie das Backen eines Kuchens—jede Abweichung in Temperatur oder Zeit kann die Endqualität beeinträchtigen.

Ein mikroskopisches Schlachtfeld: Jeden Tag verwenden Qualitätsprüfer 500-fache Elektronenmikroskope, um die Verteilung der Karbide zu untersuchen. Hochwertiger Stahl weist gleichmäßig verteilte, feine Karbidpartikel mit einem Durchmesser von nicht mehr als 2 Mikrometern auf—das entspricht dem Verteilen von 500 „Härteschützern“ über den Querschnitt eines einzelnen Haares.

Ingenieure verwenden UG-Software, um dynamische 3D-Simulationen durchzuführen, bei denen präzise berechnet wird, wie sich unterschiedliche Helixwinkel (30°/45°/50°) auf die Schneidkräfte auswirken. Für ultradünnwandige Bauteile in der 3C-Industrie wurde ein patentiertes Nutdesign entwickelt, das „doppelte Fasen + variablen Steigungswinkel“ kombiniert, um die Gewindeverformung auf unter 0,01 mm zu reduzieren.

Fünf-Achsen-CNC-Schleifmaschinen aus der Schweiz formen Schneidkanten mit einer Auflösung von 0,001 mm. Für Titanlegierungs-Gewindeschneider wird ein Prozess verwendet, der aus „Grobschliff – Alterung – Feinschliff“ besteht, um 98 % der inneren Spannung zu eliminieren. Jeder Schleifstein wird nach jedem 20. Gewindeschneider in-line nachgeschärft, um die Kantenstabilität innerhalb einer Toleranz von 0,005 mm zu gewährleisten.

In einem temperatur- und feuchtigkeitskontrollierten Messlabor erfassen Koordinatenmessmaschinen (CMMs) 500 Datenpunkte entlang der Achse des Gewindeschneiders. Unsere UN-Gewindeschneider erfüllen die Präzisionsklasse 6g—eine Stufe höher als der branchenspezifische Standard 6h. Diese kleine Verbesserung war entscheidend, um in die Lieferkette der Luftfahrtbefestigungen in Nordamerika einzutreten.

Das Aufbringen eines „Schutzanzugs“ durch Vakuumbeschichtung ist der letzte und entscheidende Schritt. Eine verschleißfeste Schicht, dünner als Papier, wird auf die Schneidkanten aufgetragen. Ähnlich wie bei Smartphone-Bildschirmbeschichtungen—aber mit viel strengeren Standards—müssen diese Beschichtungen eine Dickentoleranz innerhalb eines Hundertstels der Breite eines menschlichen Haares aufweisen.

Im Qualitätssicherungslabor überprüfen Techniker jedes Detail unter industriellen Mikroskopen: Der Gewinde-Winkelabweichung darf nicht mehr als 0,5° betragen, und es dürfen keine sichtbaren Kantenabplatzungen auftreten. Muster-Gewindeschneider werden 8 Stunden lang kontinuierlichen Tests unterzogen, die reale Bearbeitungsbedingungen simulieren.

Vom Stahlrohr zum Fertigwerkzeug benötigt ein 15 cm langer Gewindeschneider mehr als 20 Tage für die Herstellung. Nachdem er in korrosionssicherer Verpackung versiegelt wurde, ist er bereit, seine internationale Reise anzutreten. In einem deutschen Automobilwerk hat einer unserer Gewindeschneider erfolgreich 50.000 Gewindeschneidoperationen abgeschlossen—eine Zahl, die bescheiden, aber kraftvoll den Kern der chinesischen intelligenten Fertigung widerspiegelt.

Der gesamte Lebenszyklus eines einzelnen Gewindeschneiders spiegelt das unermüdliche Streben der modernen Industrie nach höchster Präzision wider. Vom Mikostruktur-Management spezieller Stähle bis hin zur submikron-genauen Formung der Schneidkanten und dem atomaren Schutz durch Beschichtungen—jeder Fertigungsschritt drängt die Grenzen dessen, was physikalisch im Metallbearbeitungsbereich möglich ist.

Während digitale Inspektionssysteme traditionelle Messschieber ersetzen und simulationsbasierte Designs die generationenlange Erfahrung überholen, hat sich die Schneidwerkzeugfertigung zu einer interdisziplinären Wissenschaft entwickelt. Diese stillen Metallstäbe, die in Werkzeugkästen liegen, sind stille Bestätigungen einer universellen Wahrheit: Der Fortschritt der industriellen Zivilisation liegt oft in den Details, die wir übersehen.

Und die Geschichte ihrer Entstehung ist ein mikroskopisches Zeugnis für Chinas Wandel von der Massenproduktion hin zu wertorientierter, qualitativ hochwertiger Innovation.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |