Die nachhaltige Kraft von Hochgeschwindigkeitsstahl (HSS) Schneidwerkzeugen: Technologieprinzipien und geschäftlicher Wert in der Präzisionsbearbeitung

In der kontinuierlichen Welle der technologischen Evolution im Bereich der Präzisionsbearbeitung haben Hochgeschwindigkeitsstahl (HSS) Schneidwerkzeuge eine unerschütterliche strategische Position beibehalten. Laut dem Global Cutting Tools Market White Paper haben HSS-Werkzeuge in den letzten zehn Jahren weiterhin mit einer jährlichen Wachstumsrate von 4,3 % zugenommen, selbst im Zuge der schnellen Einführung von Hartmetall. Der Kernwert von HSS entwickelt sich von einem „Basiswerkzeug“ zu einer „spezialisierten Lösung“. Vom Mikrofadenreparatur in der Automobilproduktion bis hin zum feinen Finish von komplexen Luft- und Raumfahrtkomponenten bilden HSS-Werkzeuge eine „resiliente Verteidigungslinie“ in der Präzisionsbearbeitung durch ihre einzigartigen Materialeigenschaften – insbesondere in hochtemperatur-, stoßbelasteten und maßgeschneiderten Anwendungen. Dieses scheinbar traditionelle Material überschreitet kontinuierlich seine physischen Grenzen durch technologische Innovationen und erfüllt die Anforderungen der modernen Industrie nach einer strengen Balance zwischen Kosten, Effizienz und Zuverlässigkeit.

Die nachhaltige Wettbewerbsfähigkeit von HSS-Werkzeugen: Tiefenblick in Technologie und kommerzielle Auswirkungen

| Anwendungsbereich | HSS Marktanteil | Wichtige Anwendungsfälle | Hartmetall Marktanteil | Wesentliche Substituierbarkeit |

|---|---|---|---|---|

| Allgemeine Schneidwerkzeuge | 32% | Allgemeine Bearbeitung, Wartung | 58% | Kosten-Nutzen-Vorteil |

| Gewindeschneidwerkzeuge | 58% | Fadenreparatur in Automobil-/Luftfahrtindustrie | 22% | Überlegene Schlagfestigkeit |

| Bohrwerkzeuge | 49% | Bohrungen in Multi-Material-Schichten, Kreuzbohrungen | 37% | Anpassungsfähigkeit an raue Bedingungen |

| Fräswerkzeuge | 27% | Formenfinish, dünnwandige Teile | 63% | Flexibilität bei der Anpassung |

| Bürst- / Reibwerkzeuge | 41% | Serienlochfinish, enge Toleranzen | 46% | Dimensionale Stabilität |

Laut dem Cutting Tool Engineering 2023 Bericht hält HSS weiterhin 32 % des globalen Marktes und bis zu 58 % in den Kategorien Gewindeschneiden und Bohren.

(Metallurgische Interpretation für Laien)

| Messgröße | HSS Werkzeuge | Hartmetall Werkzeuge | Vorteilsverhältnis |

|---|---|---|---|

| Gewindeschneiderbruchrate | 12% | 53% | 4,4× |

| Kosten der Werkzeugbruch-Reparatur | 3,20 USD | 27,50 USD | 8,6× |

| Notfallbeschaffungszeit | 3 Tage | 21 Tage | 7× |

(Analyse mit Wärmebildkamera aus der Fertigung)

| Materialtyp | Idealbereich Temp. | Temperaturbezogenes Problem | Ideal verwendbarer Anwendungsbereich | Kritische Ausfalltemperatur |

|---|---|---|---|---|

| Hochgeschwindigkeitsstahl | 550–620°C | Matrixweichung über 650°C | Aluminium-, Titanlegierungen | 720°C |

| Hartmetall | 800–1000°C | Spanaufbau unter 500°C | Gusseisen, gehärteter Stahl | 1200°C |

| Kohlenstoff-Werkzeugstahl | 200–300°C | Schnelles Weichwerden über 350°C | Holz, Plastik | 450°C |

| Keramikwerkzeuge | 1100–1300°C | Mikroabsplitterungen durch thermischen Schock | Superlegierung-Finish | 1400°C |

| Beschichtungstyp | Anwendung | Werkzeuglebensdauer-Steigerung | Beispiel Fall |

|---|---|---|---|

| TiN | Allgemeiner Stahl | +30–50% | Ventilkomponenten (Indien) |

| AlCrN | Hochtemperaturlegierungen | +70–90% | Aero-Motorenreparatur (Russland) |

| DLC | Nichteisenmetalle | +120–150% | Medizinische Geräte Bearbeitung (Deutschland) |

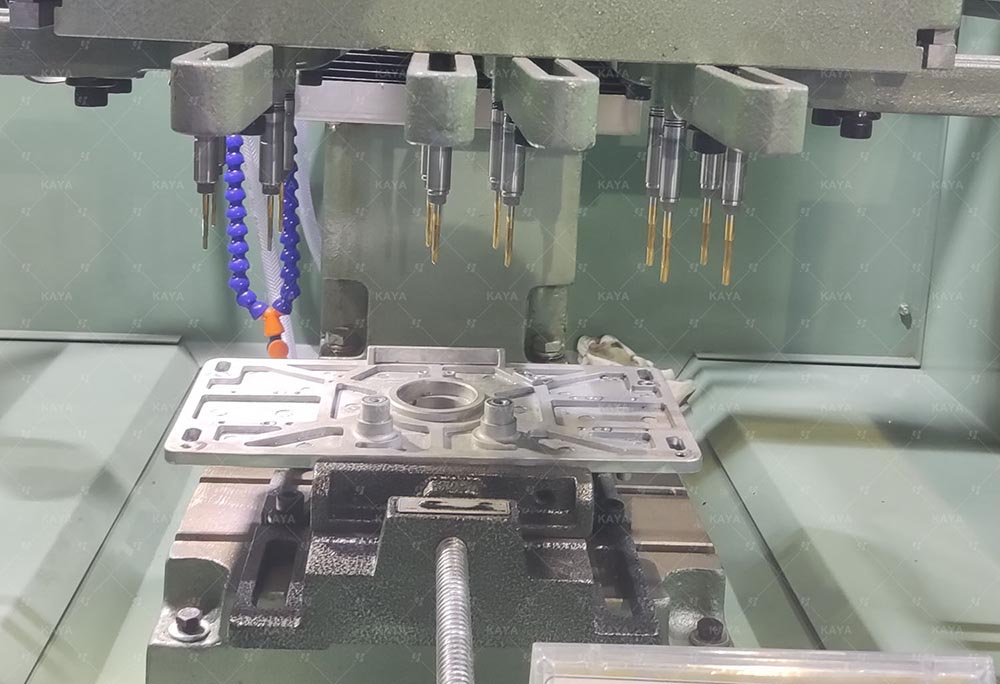

Ein Hardware-Werk in Pakistan verwendete HSS-Bohrer + Minimalmengenschmierung (MQL), um BUE beim Bohren von Edelstahl zu lösen, was die Produktivität um 40 % steigerte.

| Region | Häufiger Bedarf | Empfohlene Lösung |

|---|---|---|

| Naher Osten | Bearbeitung bei hohen Temperaturen | M42 Kobalt + AlCrN Beschichtung |

| Südostasien | Korrosionsschutz bei hoher Luftfeuchtigkeit | Dampfoxidierter HSS |

| Europa | Öko-Konformität | Kadmiumfreie beschichteter HSS |

| Bearbeitungsszenario | Vorgeschlagener Werkzeugtyp | Kostensparmethoden |

|---|---|---|

| Edelstahl-Oberflächenfinish | HSSE mit Ti-Beschichtung | Werkzeugwechselintervalle verlängern |

| Aluminium mit hoher Stückzahl | Einfacher HSS mit Oxidfinish | Geringere Werkzeugstückkosten |

| Allgemeine Reparaturwerkstätten | HSS in Economy-Qualität | Nachschärfen und Wiederverwendung |

Die anhaltende Vitalität von HSS-Schneidwerkzeugen liegt in ihrer tief verwurzelten Ausrichtung an den industriellen Realitäten:

Auf mikroskopischer Ebene verleiht die Synergie zwischen Karbiden und Stahlmatrix eine überlegene Schlagfestigkeit.

Auf thermischer Ebene ermöglicht das präzise „rote Härtefenster“ eine effiziente Bearbeitung temperaturempfindlicher Materialien.

Kommerziell passen sich flexible Produktionssysteme nahtlos an eine fragmentierte globale Lieferkette an.

Heute, da additive Fertigung und intelligente Beschichtungen zusammenkommen, überschreiten HSS-Werkzeuge traditionelle Grenzen – sie erweitern sich in fortschrittliche Bereiche wie Präzisionsbearbeitung und grüne Fertigung. Diese jahrhundertealte Materialplattform beweist weiterhin, dass wahre industrielle Wettbewerbsfähigkeit aus einem tiefen Verständnis der physikalischen Prinzipien und systemischen Innovationen resultiert.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

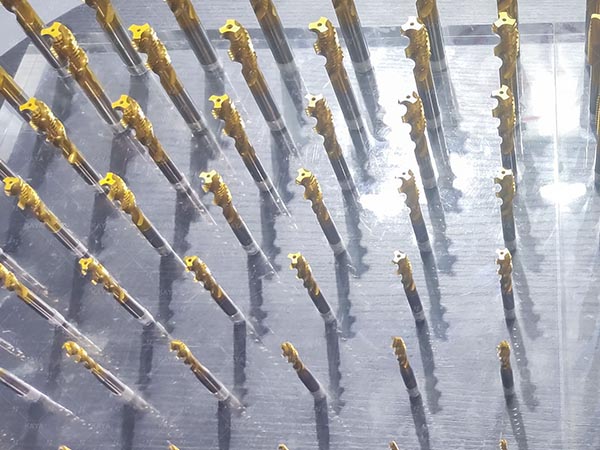

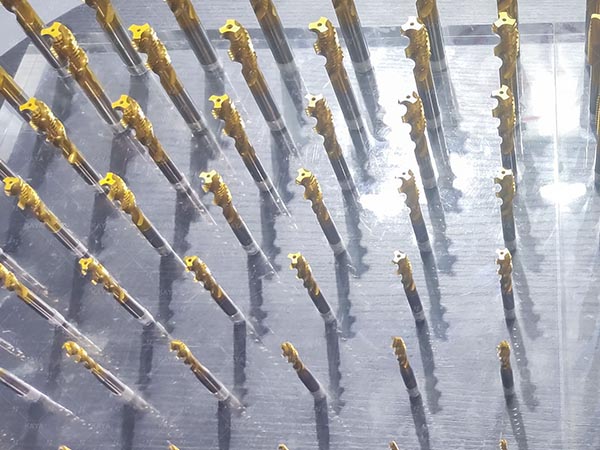

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |