Das Geheimwaffe für Hochtemperatur-Trockenbearbeitung: Ein umfassender Leitfaden für beschichtete Gewindeschneider

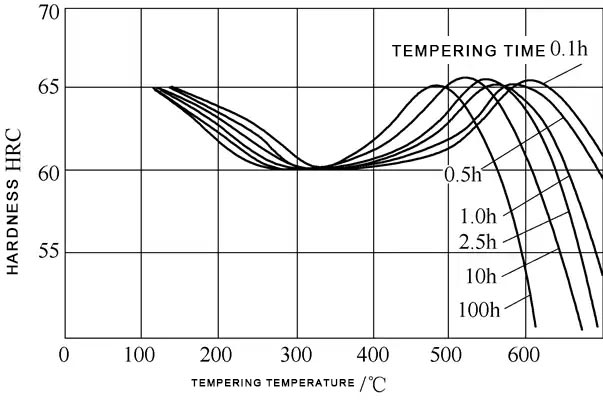

Im Bereich der Metallbearbeitung wird die Hochtemperatur-Trockenbearbeitung zunehmend zu einem unumkehrbaren Trend. Strengere Umweltvorschriften und steigende Anforderungen an die Energieeffizienz zwingen Hersteller, sich den extremen Herausforderungen der kühlmittelfreien Bearbeitung zu stellen. Wenn die Schneidtemperaturen 500 °C überschreiten, verhalten sich herkömmliche Gewindeschneider wie Stahlklingen, die in Lava eingetaucht werden – die Schneide bricht aufgrund thermischer Weichung zusammen, die atomare Haftung zwischen Spänen und Werkzeugen führt zu fatalem Blockieren, und Oxidation erodiert stillschweigend die Lebensdauer des Werkzeugs. In diesem thermodynamischen Kampf tritt die Beschichtungstechnologie leise als Game-Changer auf. Durch die synergistischen Effekte von nanokompositen thermischen Barrieren, adaptiven Schmiermechanismen und chemisch inertem Schutz schützen moderne beschichtete Gewindeschneider die Regeln der Hochtemperaturbearbeitung neu und ebnen den Weg für die präzise Bearbeitung schwer zu bearbeitender Materialien wie Edelstahl und Titanlegierungen.

(Mit visualisierten technischen Prinzipien)

| Temperaturbedingung | Elementare Diffusionstiefe (μm) | Härteverlust | Typischer Versagensmodus |

|---|---|---|---|

| 300 °C Nassbearbeitung | < 0,5 | < 5% | Normaler Verschleiß |

| 550 °C Trockenbearbeitung | 2,1–3,8 | 18–22% | Diffusionsschichtabblättern |

| 700 °C Trockenbearbeitung | 5,3–7,6 | 35–40% | Kornrückengitterkorrosionsbruch |

Kritische Temperatur-Tabelle: Oxidationsschwellen für gängige Materialien

| Material | Gefahrenzone | Typische Oxidprodukte |

|---|---|---|

| Stahl | >480 °C | Schichtweises Abblättern von Fe₃O₄ |

| 316 Edelstahl | >650 °C | Lokalisierte Cr₂O₃-Korrosion |

(Erläutert durch vergleichende Vorteile)

| Werkstückmaterial | Empfohlene Beschichtung | Schneidgeschwindigkeit | Vorschubkorrektur | Warnungstemperatur |

|---|---|---|---|---|

| 304 Edelstahl | AlCrN + MoS₂ | 15–25 m/min | ×0,8 | 680 °C |

| Inconel 718 | TiAlSiN | 8–12 m/min | ×0,6 | 620 °C |

| QT700 Gusseisen | Multilayer WC/C | 20–30 m/min | ×1,1 | 750 °C |

(Ursachenanalyse technischer Probleme)

Bearbeitung von orthopädischen Implantaten (Material: medizinische Titanlegierung)

In der rauen Umgebung der Hochtemperatur-Trockenbearbeitung ist die Entwicklung der beschichteten Gewindeschneider grundlegend eine tiefe Integration der Materialwissenschaften und Tribologie. Von der Kontrolle der thermischen Ausdehnung durch Gradient-Verbundbeschichtungen bis zur Optimierung der Späneabfuhr durch Mikro-Nano-Strukturen verändert jede Innovation die Schnittstellen zwischen Werkzeug und Werkstück. Felddaten zeigen, dass die Auswahl der richtigen Beschichtung die Werkzeuglebensdauer um das 3- bis 5-fache verlängern und den Energieverlust um mehr als 30% reduzieren kann. Dieser technologische Durchbruch verbessert nicht nur die Leistung des einzelnen Werkzeugs, sondern treibt das gesamte Bearbeitungssystem in Richtung nachhaltiger Fertigung. Mit der Fusion von intelligenten Beschichtungen und digitalen Zwillingen wird die Zukunft der Hochtemperaturbearbeitung präzisere thermische Kontrolle und stabilere Prozessgrenzen bieten und kontinuierlich das Potenzial schwer zu bearbeitender Materialien erschließen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |