Продвинутая технология производства и индивидуальные решения для применения спиральных нарезных плашек

В мире прецизионного производства качественная спиральная нарезная плашка — это как "прецизионный механизм", который должен понимать темперамент материала и предугадывать проблемы при обработке.

Как производитель с 20-летним опытом в индустрии инструментов для зарубежной торговли, мы понимаем основные принципы индивидуальных инструментов: революционная наука о материалах как основа и практический опыт как руководство, обеспечивающее, чтобы каждая плашка становилась "невидимым стражем" производственных линий наших клиентов.

Основные характеристики спиральных нарезных плашек и точная адаптация к сценариям обработки:

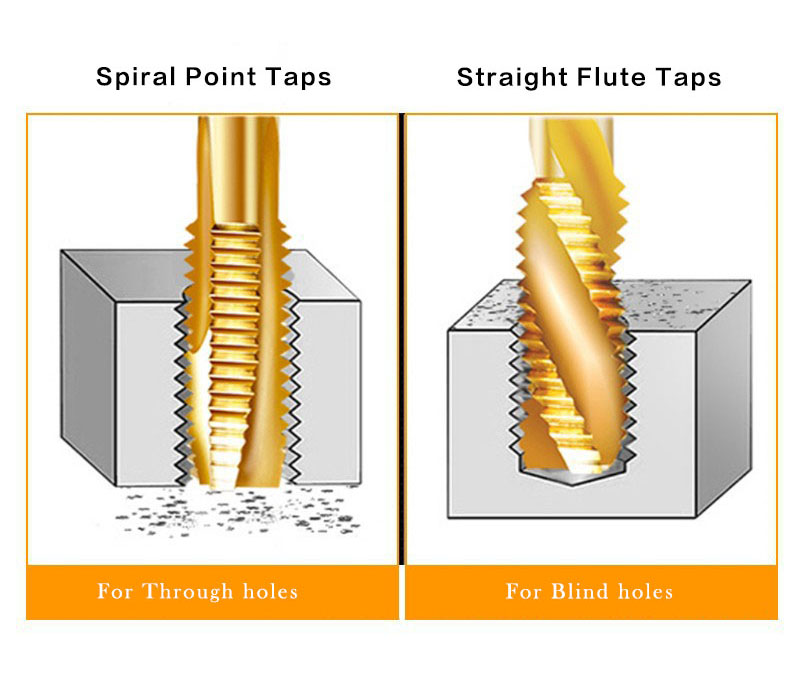

1. Основные характеристики: специально разработаны для сквозных отверстий

- Дизайн, ориентированный на стружку: Геометрическая структура спиральных точек заставляет стружку выбрасываться вперед (вдоль дна отверстия), что делает их идеально подходящими для обработки сквозных отверстий.

- Преимущество по эффективности: В сквозных отверстиях стружка может падать прямо, без необходимости в обратной резке, что приводит к увеличению эффективности обработки более чем на 50% по сравнению с ручными плашками.

2. Двусторонняя проблема глубокой обработки отверстий

- Применяемые сценарии:

- Мелкие сквозные отверстия (глубина отверстия ≤ 3 диаметра): лучшие результаты, плавное нарезание стружки без остаточной массы.

- Глубокие отверстия (глубина отверстия>5 диаметров): требуется система охлаждения высокого давления, в противном случае длинные стружки могут запутаться.

3. Табу для обработки:

- Обработка слепых отверстий: Структура спиральных точек не может обратным образом выбрасывать стружку, что может привести к накоплению стружки и поломке инструмента (в этом случае следует использовать плашку с спиральным канавком).

"Преобразователи" материалов: Правильный выбор материала = Половина выигранной битвы

1. "Братская дуэль" HSS и HSSE

- Традиционная HSS (Высокоскоростная сталь):

- Подходящие сценарии: Обработка общего углеродистого металла, чугун

- Экономическое преимущество: Снижение стоимости на 35% при заказах малых партий

- Обновленная HSSE (Кобальтовая высокоскоростная сталь):

- Красная твердость при высокой температуре: увеличение сохранения твердости на 50% при 600°C

- Практический пример: Обработка отверстий для винтов из нержавеющей стали 316, срок службы в 3 раза больше, чем у обычных плашек

2. "Окончательный вызов" Карбида

- Эксперт по микро-резьбе:

- Может обрабатывать резьбы M1.2 (приблизительно толщины человеческого волоса)

- Запатентованный дизайн режущей кромки: Переход радиусом 0,02 мм (сравнено под микроскопом)

- Чемпион по обработке глубоких отверстий:

- Успешный случай: Обработка глубоких отверстий диаметром 12x (общая длина 96 мм)

- Дизайн для предотвращения переломов: Постепенное утолщение диаметра шейки (снижение концентрации напряжений на 70%)

"Интеллектуальная навигационная система" угла спирали

1. "Тест на личность" для металлов

- "Липкость" алюминиевого сплава → Угол спирали 25° + полированная стенка канавки (коэффициент трения снижен до 0.12)

- "Упрямство" нержавеющей стали → Угол спирали 12° + отрицательная передняя кромка (снижение пикового режущего усилия на 18%)

- "Чувствительная конституция" титановый сплав → Угол спирали 18° (изменение на 0.7° на мм)

2. Технология динамического подбора угла

| Тип материала | Рекомендуемый угол | Особая обработка | Подходящие сценарии |

|---|

| Низкоуглеродистая сталь | 15° | Обычная полировка | Обычные механические детали |

| Никелевые сплавы | 8° | Скос кромки + микро-покрытие | Детали для авиационных двигателей |

| Чугун с шаровидным графитом | 20° | Усиленные канавки для удаления стружки | Автомобильные тормозные системы |

3. Специальная миссия для немецких клиентов

- Задача: Обработка резьбы на гидравлическом корпусе клапана диаметром 3 мм и глубиной 15 мм

- Решение:

- Использование начального угла 12° с интеллектуальным переменным углом, который увеличивается на 0,3° за каждый оборот

- Индивидуальная сверхкороткая структура хвостовика (общая длина всего 22 мм)

- Результаты: ✔ Процент успешной обработки увеличился с 68% до 99% ✔ Время обработки одного изделия снизилось на 40%

«Пятислойная защитная система» технологии покрытия

1. Схема структуры защитного слоя

- [Основание] → [Слой связывания] → [Укрепляющий слой] → [Функциональный слой] → [Интеллектуальный слой]

- Карбид → TiN → AlCrN → MoS₂ → Температурно-чувствительное покрытие

- Умное предупреждение: Когда температура превышает 300°C, покрытие становится красным (как «термометр»)

2. Отчет о тестировании в экстремальных условиях

| Тестируемый элемент | Международный стандарт | Характеристики нашего продукта |

|---|

| Выносливость при высоких температурах | ISO 3685 | Обработка при 750°C в течение 1 часа без окисления |

| Коррозионная стойкость | ASTM B117 | Отсутствие ржавчины в 5% соляном тумане в течение 200 часов |

| Сопротивление к адгезии | DIN 50324 | Отсутствие накопления стружки при обработке алюминиевых сплавов |

«План управления трафиком» системы удаления стружки

1. Три основные конструкции

- Широкие полосы: Ширина канавки увеличена на 20%, скорость удаления стружки ↑35%

- Противозасоряющие кривые: Дизайн наклона 60° для предотвращения накопления стружки

- Аварийная полоса: Запасная канавка для удаления стружки (глубина увеличена на 0,1 мм)

2. Три «жизненно важные» техники для обработки глубоких отверстий

- Сегментированная методика нарезки резьбы: Останавливать каждую 3 мм и очищать стружку каждые 0,5 мм

- Формула охлаждающей жидкости: Специальное масло с добавками для экстремального давления

- Контроль скорости:

- Начальная фаза: 1500 об/мин для быстрого входа

- Средняя фаза: 800 об/мин для стабильной обработки

- Фаза выхода: 200 об/мин для финишной обработки

Проблемы отрасли «Файлы трещин»

Сценарий 1: Автомобильная промышленность — Обработка чугунных цилиндров

- Проблема: Частое откалывание кромки

- Используемые решения:

- Ультратонкозернистый материал HSSE (ASTM 12 класс)

- Композитное покрытие из алюминия и оксида

- Усиленный дизайн радиуса шейки

Сценарий 2: Медицинская промышленность

- Проблема: Переломы микро-резьбы в костных винтах

- Инновационное решение:

- Медицинский карбидный материал

- Контроль перепрыгивания диаметра 0,005 мм

- Результат: Прошел сертификацию медицинского оборудования ISO 13485

Итог:

От гибкости титановый сплавов до кризиса при обработке глубоких отверстий, от строгости немецких стандартов до прагматизма американских стандартов, производство индивидуальных спиральных нарезных плашек — это совместная битва, которая охватывает науки о материалах, гидродинамику и интеллектуальное производство. С точностью до миллиметра, интеллектуальными покрытиями и глобальной сетью обслуживания мы построили «непрерывную защитную линию для нарезки резьбы» для клиентов в 12 странах. Когда ваша производственная линия сталкивается с упорными проблемами обработки, всегда найдется плашка, созданная для удовлетворения ваших потребностей.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.