В мире прецизионной обработки обычный фрезер с плоским концом часто служит невидимым арбитром, который определяет эффективность производства и качество продукции. Когда вас беспокоят такие проблемы, как прилипание инструмента к нержавеющей стали, заусенцы на алюминиевых сплавах или отколы на инструментальной стали, стандартизированный дизайн универсальных инструментов может тихо разъедать вашу прибыль — и здесь на помощь приходит значение индивидуальных инструментов.

Основные функции фрезы с плоским концом:

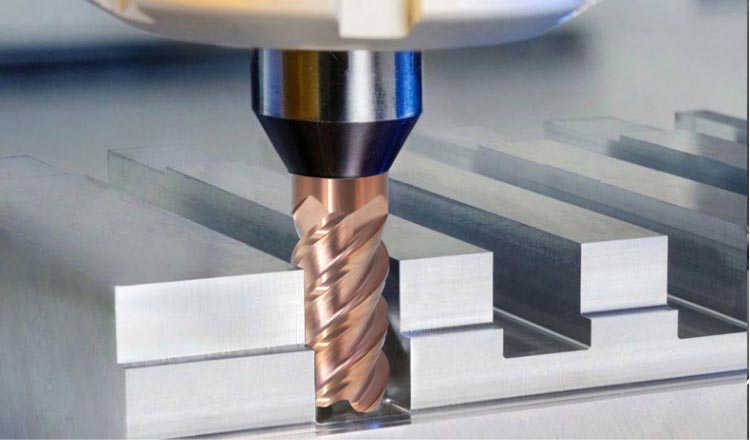

Фреза с плоским концом — это "инструмент для точной гравировки" в металлообработке, специально разработанный для создания плоских поверхностей и угловых структур. Через вращающуюся режущую кромку она выполняет:

- Обработка плоских поверхностей — Эффективно фрезерует большие плоские поверхности на 30% быстрее, чем концевые фрезы с шаровидным концом.

- Формирование прямых углов — Чистая обработка ступеней 90° на краях деталей с точностью ±0.02 мм.

- Совместимость с многими материалами — Индивидуальные профили кромок и покрытия могут решить такие проблемы, как прилипание инструмента к нержавеющей стали, заусенцы на алюминиевых сплавах и высокая температура на титановых сплавах.

Дифференцированная ценность: По сравнению с универсальными фрезами с плоским концом, индивидуальные фрезы с плоским концом похожи на одежду на заказ — путем регулирования числа канавок, угла спирали и сочетаний покрытий срок службы инструмента увеличивается в 2-5 раз, что делает их особенно подходящими для сложных применений, таких как прорези для автомобильных деталей и точное нарезание слотов для 3C продуктов.

Научная формула за индивидуальными фрезами с плоским концом:

1. "Золотое сечение" выбора материала:

- Улучшенная высокоскоростная сталь (HSS):

- Сравнение содержания кобальта: 8% кобальта против 5% кобальта в испытаниях на обработку нержавеющей стали

- Показатели:

| Инструмент | 5% кобальта | 8% кобальта |

|---|

| Срок службы инструмента | 120 минут | 210 минут |

| Макс. термостойкость | 550°C | 620°C |

- Эксклюзивный процесс термообработки: Тройное отпускание увеличивает однородность твердости на 90%.

2. "Трансформация" карбида:

- Микроструктура определяет судьбу:

- Стандартные инструменты: Неровный размер зерна (1-3μm) → Склонность к отколам.

- Индивидуальные инструменты: Ультратонкое зерно (0.5μm) с двойным пиковым распределением → В 3 раза более длительный срок службы инструмента.

3. "Невидимая броня" покрытий:

- Сравнение характеристик четырех покрытий:

| Тип покрытия | Применяемые сценарии | Термостойкость | Коэффициент трения |

|---|

| TiN | Общая обработка | 600°C | 0.6 |

| TiAlN | Высокотемпературные сплавы | 900°C | 0.45 |

| AlCrN | Сухая резка | 1000°C | 0.35 |

| Алмаз | Композитные материалы | 1200°C | 0.1 |

Дьявол в деталях дизайна:

1. Дизайн кромки "Чтение мыслей":

- Три типа дизайна кромки:

- Прямая кромка: Подходит для грубой обработки → Высокая режущая сила, но подвержена вибрациям.

- Волнообразная кромка: Эксперт по разрушению стружки → Уменьшает длину стружки на 70%.

- Асимметричная кромка: Спасатель для тонкостенных материалов → Уменьшает деформацию на 50%.

2. Температурная игра углов спирали:

- Результаты эксперимента:

| Угол спирали | Температура обработки | Качество поверхности | Применяемый сценарий |

|---|

| 30° | 480°C | Ra 1.6 | Грубая обработка стали |

| 45° | 380°C | Ra 0.8 | Точная обработка алюминия |

| 60° | 420°C | Ra 1.2 | Глубокое фрезерование слотов |

3. "Автомагистраль" в дизайне каналов для удаления стружки:

- Эволюция типов слотов:

- Прямой слот → V-слот → Параболический слот (скорость удаления стружки увеличена на 25%).

- Эксклюзивная технология угла подвода: Изменение угла подвода на 0,5 мм на оборот уменьшает вибрацию на 40%.

Целевые решения для болевых точек отрасли:

1. Автомобильное производство: Проблемы с обработкой тормозных дисков

- Традиционная проблема: Накопление пыли от чугунных деталей → Остановка каждые 50 деталей для удаления стружки.

- Индивидуальное решение:

- Углубить слоты (на 20% глубже стандартных).

- Пескоструйная обработка поверхности (уменьшает коэффициент трения на 0.2).

- Сравнение эффектов:

| Показатель | До | После |

|---|

| Объем непрерывной обработки | 50 деталей | 300 деталей |

| Время простоя | 2 часа | 0.5 часа |

2. Электроника 3C: Деформация средних рамок мобильных телефонов

- Отраслевой стандарт: Обработка алюминиевого сплава толщиной 0.3 мм с коэффициентом выхода <85%.

- Индивидуальное решение:

- Дизайн с 2 фрезами с асимметричной кромкой (основной угол наклона 88°+92°).

- Обработка кромки с пассивацией на 0.01 мм.

- Результаты: Коэффициент выхода увеличен до 98%, стоимость инструмента снижена на 40%.

3. Производство пресс-форм: Кошмар из закаленной стали SKD61

- Традиционная проблема: Срок службы инструмента <30 минут, частая смена инструмента.

- Инновационное решение:

- Основной материал: Карбид с ультратонким зерном (размер зерна 0.4μm).

- Покрытие: Композитное покрытие AlTiN+MoS₂.

- Измеренные данные:

- Время непрерывной обработки: С 28 минут → до 72 минут.

- Шероховатость поверхности: Ra 1.2 → Ra 0.6.

Магическая формула контроля затрат:

1. Калькулятор реальных затрат:

- Скрытые затраты раскрыты: Общие затраты = (Цена инструмента ÷ Срок службы инструмента) + Стоимость времени замены инструмента + Потери от брака

- Пример:

- Обычный инструмент: ¥200/ед. × 3 ед./день + Потери на простое ¥500 = ¥1,100/день

- Индивидуальный инструмент: ¥380/ед. × 1 ед./день + Потери на простое ¥100 = ¥480/день

2. Три принципа экономии денег:

- Золотое соотношение: Стоимость инструмента должна составлять 8%-12% от общих затрат на обработку для оптимального баланса.

- Предупреждение по сроку службы: Замените инструменты, когда износ превышает 0.3 мм (включая сравнительную таблицу).

- План восстановления: Услуга по повторному покрытию старых инструментов (экономит 60% на затратах).

Примеры применения:

Случай 1: Немецкий завод по производству автомобильных запчастей

- Проблема: Срок службы инструмента для обработки чугуна с шаровидным графитом менее 2 часов.

- Решение: Карбид K20 + покрытие AlCrN + угол спирали 30°.

- Результат: Срок службы инструмента увеличился до 6.5 часов, экономия €52,000 в год.

Случай 2: Вьетнамский завод OEM для электроники

- Задача: Процент выхода при обработке ультратонких алюминиевых деталей толщиной 0.2 мм — 65%.

- Решение: Дизайн с двумя фрезами с асимметричной кромкой + лазерная пассивация кромки.

- Результат: Процент выхода увеличен до 92%, ежедневное производство увеличено на 300 деталей.

Интерактивный инструментарий:

1. Интеллектуальный справочник по выбору:

- Четырехступенчатое быстрое соответствие:

- Выберите материал: [Алюминиевый сплав / Нержавеющая сталь / Титановые сплавы]

- Выберите тип обработки: [Грубая обработка / Точная обработка]

- Выберите мощность станка: [<5kW / 5-10kW / >10kW]

- Получите рекомендованное решение: [Число фрез / Покрытие / Комбинация угла спирали]

2. Онлайн система самодиагностики:

- Выбор симптома:

- Синие стружки → Слишком высокая скорость шпинделя.

- Поверхность с вибрационными следами → Слишком длинный вылет инструмента.

- Отлом кромки → Неправильный угол передней поверхности.

- Четыре диагностических проверки:

- Посмотрите на стружки: Спиральные стружки идеальны / Ломанные стружки опасны.

- Послушайте звук: Гудящий звук нормален / Скрипящий звук требует регулировки.

- Почувствуйте температуру: Теплый на ощупь нормален / Горячий означает, что нужно остановить обработку.

- Проверьте износ: Исчезновение отражения на кромке означает, что инструмент нужно заменить.

Заключение:

От микроскопической революции в формулах материалов до точного решения болевых точек отрасли, индивидуальные фрезы с плоской кромкой превращают проблемы обработки в технологические дивиденды. С базой данных разработки инструментов за 20 лет в качестве основы, наша "клиническая диагностика" настраивает каждый инструмент так, чтобы он стал умножителем эффективности на вашей производственной линии — в конце концов, действительно хорошие инструменты не требуют компромиссов.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.