Индивидуальные решения по покрытию для прецизионных режущих инструментов

В конкурентной борьбе высококачественного производства многослойная структура покрытий для режущих инструментов тихо переопределяет правила обработки. С приближением производительности однослойных покрытий к их физическим пределам, многослойные нанометровые структуры, предлагающие регулировку напряжений, функциональную интеграцию и блокировку дефектов, становятся ключом к преодолению проблем обработки в аэрокосмической, новой энергетической промышленности и других передовых отраслях.

1. Научная логика выбора покрытия

1.1 Четыре основные функции покрытий для инструментов

- Защитный щит: Формирует защитный слой толщиной 2-5 мкм на поверхности инструмента (эквивалентен 1/20 толщины человеческого волоса).

- Смазочный слой: Некоторые покрытия имеют коэффициент трения до 0,15, приближаясь к скользкости льда.

- Отведение тепла: Некоторые покрытия могут снизить температуру резания более чем на 200°C.

- Индикатор износа: Состояние износа покрытия напрямую отражает, оптимизированы ли параметры обработки.

HSSE TAP С ПОКРЫТИЕМ TiN

1.2 Золотая формула для сочетания материалов и покрытий

| Обрабатываемый материал | Рекомендуемое покрытие | Ключевое улучшение характеристик | Типичное применение |

|---|

| Нержавеющая сталь | TiAlCrN + MoS₂ | Анти-адгезия, коррозионная стойкость | Части пищевого оборудования |

| Титановый сплав | AlCrN + WS₂ | Анти-диффузия, низкое трение | Производство крепежных элементов для аэрокосмической отрасли |

| Алюминиевый сплав | CrN + DLC | Анти-накопление края, гладкость поверхности | Автомобильные двигательные блоки |

| Композитные материалы | Многослойное градиентное покрытие | Анти-откалывание, буферизация напряжений | Сверление лопастей ветровых турбин |

|

ТВЕРДОСПЛАВНЫЕ СВЕРЛА С ПОКРЫТИЕМ TiAlN

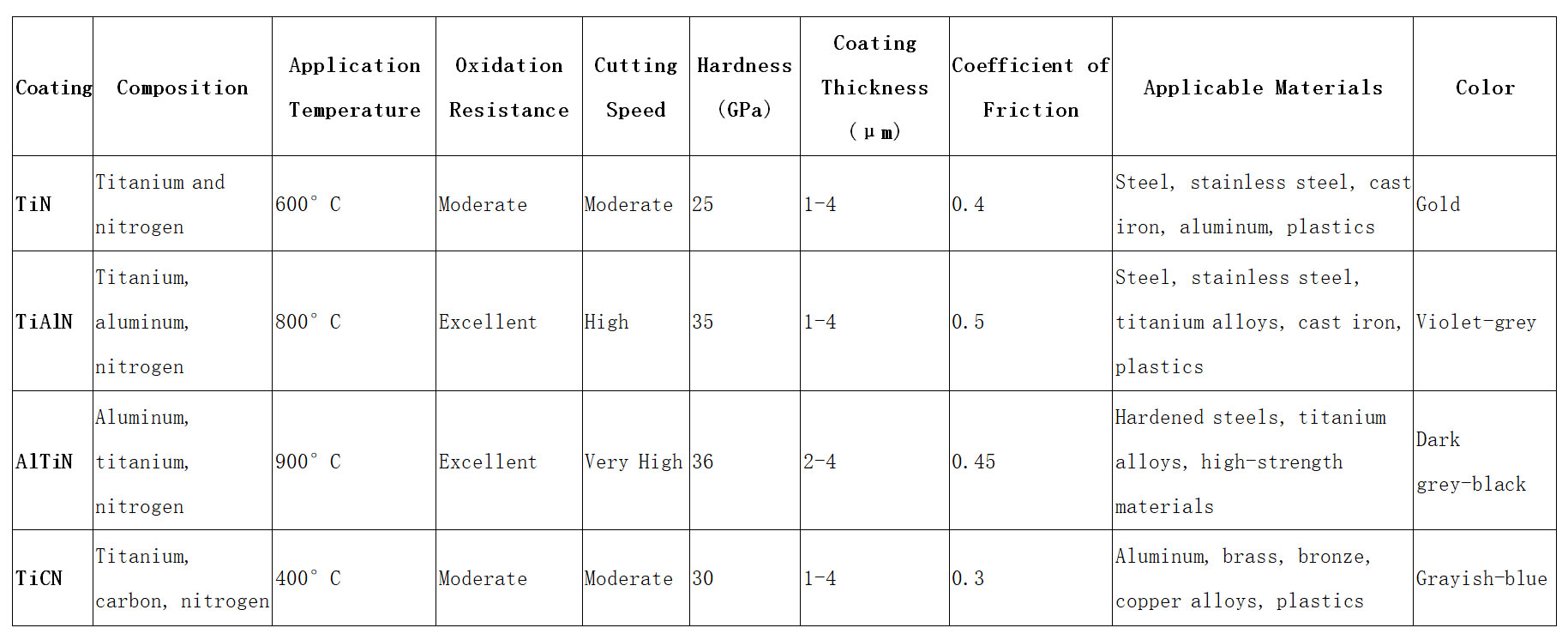

2. Сравнение распространенных покрытий

3. Ключевые технологические моменты в процессах покрытия

3.1 Внутри установки для вакуумного покрытия

- Предварительная обработка:

- Плазменная очистка (удаление загрязнений нанометрового размера).

- Бомбардировка аргоновыми ионами (повышение активации поверхности).

- Процесс осаждения:

- Контроль температуры: 350-450°C (обеспечивает сохранение твердости HSS).

- Контроль давления: 0,3-0,5Па (эквивалентно атмосферному давлению на вершине Эвереста).

- Контроль времени: 2-4 часа (каждый микрон требует 30-50 минут).

- Послеобработка:

- Микро-пескоструйная обработка (повышает адгезию покрытия).

- Пассивирование (улучшает коррозионную стойкость).

3.2 Трехуровневая система обеспечения качества

- Лабораторные испытания:

- ✔ Тест на царапины: Выдерживает давление 5 кг без отслаивания.

- ✔ Тест на солевой туман: 720 часов без ржавчины.

- ✔ Металлографический анализ: Осмотр под увеличением 2000x.

- Полевые испытания:

- ✔ Тест на непрерывную обработку: Отслеживание кривой срока службы инструмента.

- ✔ Анализ морфологии стружки: Оценка состояния покрытия.

- Отслеживание клиентов:

- ✔ База данных срока службы инструмента: Накоплено более 100 000 точек данных по обработке.

4. Философия проектирования многослойных покрытий

4.1 Почему используется многослойная структура, напоминающая "пирог"?

- Буферизация напряжений: Твердые слои (например, AlTiN) чередуются с мягкими слоями (например, MoS₂) для распределения сил удара при резании.

- Функциональная сегментация:

- Износостойкий внешний слой (2 мкм TiCN)

- Теплоизоляционный средний слой (1,5 мкм Al₂O₃)

- Слой с высокой адгезией (0,5 мкм CrN)

- Блокировка дефектов: Каждый слой имеет толщину ≤1 мкм, что предотвращает распространение трещин.

4.2 Типичные конструкции многослойных покрытий

| Тип структуры | Слои | Общая толщина | Применение | Улучшение характеристик |

|---|

| Градиентная структура | 5-8 | 3-5 мкм | Прерывающее резание нержавеющей стали | Анти-откалывание +40% |

| Наноструктурированное | 50+ | 2-3 мкм | Финишная обработка титановым сплавом | Коэффициент трения ↓35% |

| Чередование мягкий/твердый | 10-15 | 4-6 мкм | Сверление композитных материалов | Срок службы инструмента ↑300% |

| Функциональное композитное | 3-5 | 5-8 мкм | Фрезерование высокотемпературных сплавов | Температурная стойкость ↑200°C |

|

5. Реальные применения покрытия

5.1 Прорыв в заказах на автомобильные части в Европе

- Проблемы клиента:

Обработка корпусов трансмиссий VW DQ200 (материал: EN-GJS-600).

Срок службы сверла ограничен 800 отверстиями, что требует частой замены инструмента.

- Решение:

- ① Внедрение технологии HiPIMS для осаждения покрытия (Ti,Al,Si)N.

- ② Оптимизация угла подъема резьбы (снижение силы резания на 30%).

- ③ Индивидуальная обработка пассивацией.

- Результаты:

- ✔ Срок службы сверла увеличен до 3,200 отверстий.

- ✔ Пройден аудит процесса VDA6.3 от VW.

- ✔ Заключено рамочное соглашение на 5 лет.

5.2 Успех в заказах на медицинские изделия в Северной Америке

- Требования клиента:

Обработка ортопедических титановыми имплантатов (шероховатость поверхности Ra ≤0,4 мкм).

- Технические достижения:

- ✔ Разработка наноструктурированного покрытия (HV3200, коэффициент трения 0,18).

- ✔ Инновационная стратегия охлаждения (поддержание температуры режущей кромки ниже 150°C).

- ✔ Интеграция системы мониторинга покрытия в реальном времени.

- Достижения сертификации:

- ✔ Одобрение FDA 510(k).

- ✔ Соответствие стандартам медицинского титана ASTM F136.

- ✔ Принятие в сеть поставщиков Johnson & Johnson.

5.3 Задача сверления композитных слоев для аэрокосмической отрасли

- Проблемы:

- Сверление материала CFRP + титановый сплав:

- Образование заусенцев в слое CFRP.

- Сильное прилипание в слое титановый сплав.

- Индивидуальное решение:

- Покрытие с градиентным переходом:

- Основной слой: CrN (увеличивает адгезию).

- Средний слой: TiAlN/WC-C (10 чередующихся слоев).

- Верхний слой: Si-DLC (смазка и анти-адгезия).

- Прорывы:

- ✔ Качество стенки отверстия соответствует стандартам BAC5613.

- ✔ Срок службы сверла увеличен с 15 до 120 отверстий.

- ✔ Эффективность обработки увеличена на 60%.

6. Часто задаваемые вопросы о покрытиях

6.1 Стоимость

Q: Насколько дороже покрытые инструменты? Оправдывают ли они свою стоимость?

| Фактор стоимости | Непокрытое сверло | Покрытое сверло | Разница |

|---|

| Стоимость покупки | $28 | $35 | +25% |

| Частота обработки на инструмент | 1,200 | 4,500 | +275% |

| Стоимость простоя из-за смены инструмента | $16 | $5 | -69% |

| Общая стоимость за 1,000 деталей | $36.7 | $13.3 | -64% |

|

6.2 Как выбрать правильное покрытие?

Дерево решений:

- Твердость материала ≥35 HRC?

- Да → Выберите многослойное покрытие на основе AlTiN.

- Нет → Выберите многослойное покрытие на основе TiCN.

- Скорость резания >150 м/мин?

- Да → Добавьте термобарьерный слой (например, добавление Y₂O₃).

- Нет → Сосредоточьтесь на дизайне износостойкого слоя.

- Ограничены условия охлаждения?

- Да → Включите слой твердого смазочного материала (WS₂/MoS₂).

- Нет → Оптимизируйте комбинацию чистых твердых слоев.

7. Заключение

От градиентных переходных конструкций до интеллектуальных покрытий с переменной толщиной, многослойная технология покрытия строит "молекулярную броню" для режущих инструментов, адаптированную к сложным условиям обработки. Эта инновация не только увеличивает срок службы инструмента в 3-5 раз, но и укрепляет конкурентоспособность Китая на фоне мировых производителей в сфере высококачественной обработки.

HSSE TAP С ПОКРЫТИЕМ TiN

HSSE TAP С ПОКРЫТИЕМ TiN ТВЕРДОСПЛАВНЫЕ СВЕРЛА С ПОКРЫТИЕМ TiAlN

ТВЕРДОСПЛАВНЫЕ СВЕРЛА С ПОКРЫТИЕМ TiAlN

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.