Глубокий технический аналитический отчет о стандарте допусков резьбы ISO 965: от теории к промышленным прорывам

Стандарт допусков резьбы ISO 965, признанный в мировой практике производства, обладает гораздо более глубокой технической значимостью, чем его размеры допусков могут предположить. На практике предприятия часто сталкиваются с парадоксом «соответствует, но не удается»: винт из титаново-алюминиевого сплава, обработанный с допуском 6H, имеет превышение диаметра шага на 0,02 мм при сборке из-за неучтенной обратной деформации материала при низкой температуре; или, при использовании стандартного метода с тремя проволоками, возникает ошибка 15% из-за игнорирования геометрической связи между шагом резьбы и диаметром проволоки. Эти проблемы показывают разрывы между материаловедением, термодинамикой и метрологией при реализации стандарта. Этот отчет выходит за рамки поверхностных значений — анализируя физическую основу формул, деформации наноскопических покрытий и нелинейные реакции в экстремальных условиях, чтобы выявить полную техническую логику за ISO 965.

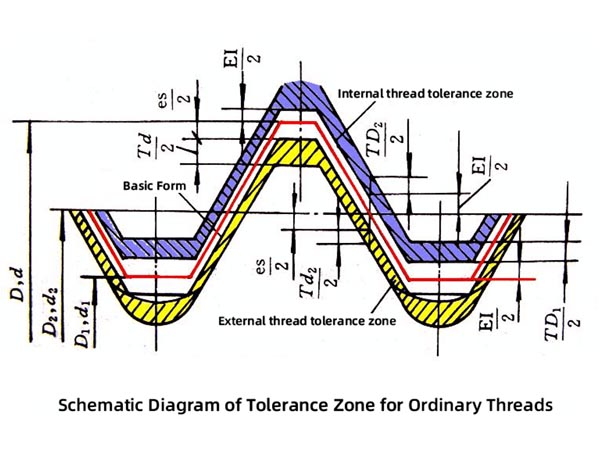

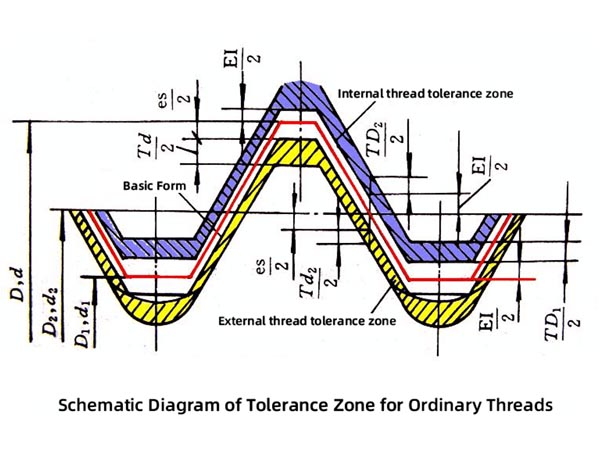

ISO 965 классифицирует допуски по двум ключевым измерениям:

| Класс допуска | Рекомендуемый тип инструмента | Ключевые замечания по обработке |

|---|---|---|

| 4H/4h | Микрогранулированный карбидный фрезер для нарезки резьбы | Контролируемая температура в цехе + мониторинг вибрации |

| 6H/6g | Кобальтовые HSS метчики | Проверка износа каждые 200 деталей |

| 7H/7g | Общие HSS метчики | Допускается 10% перекрытие в зоне допуска |

| 8H/8h | Инструменты с экономическим покрытием | Увеличьте диаметр предварительного отверстия на 0,05–0,1 мм |

В рекомендованных методах контроля ISO 965-3 часто встречается неправильное применение формул размера проволоки:

Кейс — предприятие немецкой собственности:

ISO 965 делит допуски резьбы в пропорции: 60% диаметр шага + 30% шаг + 10% угол профиля, основываясь на:

T = 1,0 × (0.001×1,5 + 0,15×1,5² / 9,026) ≈ 0,038 мм

| Материал | Температурная чувствительность (мкм/°C·м) | Критическая ΔT |

|---|---|---|

| Углеродистая сталь | 0,11 | ±8°C |

| Нержавеющая сталь | 0,18 | ±5°C |

| Титановый сплав | 0,07 | ±12°C |

| Алюминиевый сплав | 0,25 | ±3°C |

Примечание: Когда изменение температуры окружающей среды превышает критическое ΔT, необходимо активировать компенсацию по ISO/TR 13908.

Решение: Создать базу данных компенсации покрытия

| Тип покрытия | Коррекция диаметра шага (мкм) | Коэффициент коррекции шага |

|---|---|---|

| TiN | +3~5 | 0,998 |

| TiCN | +5~8 | 0,995 |

| AlTiN | –2~+1 | 1,002 |

Кейс японской компании:

| Сравниваемый пункт | ISO 965-1 | ASME B1.13M | DIN 13-20 |

|---|---|---|---|

| Отклонение диаметра шага | H: от 0 до +мкм | H: +12 мкм с начала | H: +8 мкм с начала |

| Обрезка вершины | Разрешено 1/8H | Строго ограничено | Разрешено 1/6H |

| Температурная база | 20 ± 1°C | Не указано | 23 ± 2°C |

Кейс: Нержавеющий винт M12, экспортированный в Германию

Достижение реальной реализации ISO 965 требует выхода за рамки статической интерпретации допусков и перехода к динамичной технической экосистеме. От количественной оценки отклонений шага на микроуровне, вызванных покрытиями, до прогнозирования теплового расширения при морской перевозке; от революции метода с тремя проволоками до интеграции цифровых двойников для предварительной компенсации допусков — каждый аспект переопределяет границы термина «квалифицированный». В эпоху глобального производства только превращение стандартов в базы данных материалов, интеллектуальные алгоритмы инспекции и модели компенсации может сделать соблюдение стандартов техническим барьером. С появлением точности резьбы в субмикронном диапазоне способность глубоко расшифровывать ISO 965 становится ключом к открытию высококачественных цепочек поставок.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках. | HSSE-CPM метчики | Тараны HSS-PM |

| Тараны HSSE-M42 | Тараны HSSE / HSS |

| Тараны с спиральным канавками | Тараны с прямыми канавками |

| Тараны с спиральной точкой | Многофункциональные тараны |

| Буры из твердого сплава | Буры с прямой спиралью |

| Буры для центрирования | Сменные буры U |

| Фрезы с плоским концом | Фрезы с шаровой головкой |