Понимание ключевых параметров резьб по британским стандартам (BSW/BSP)

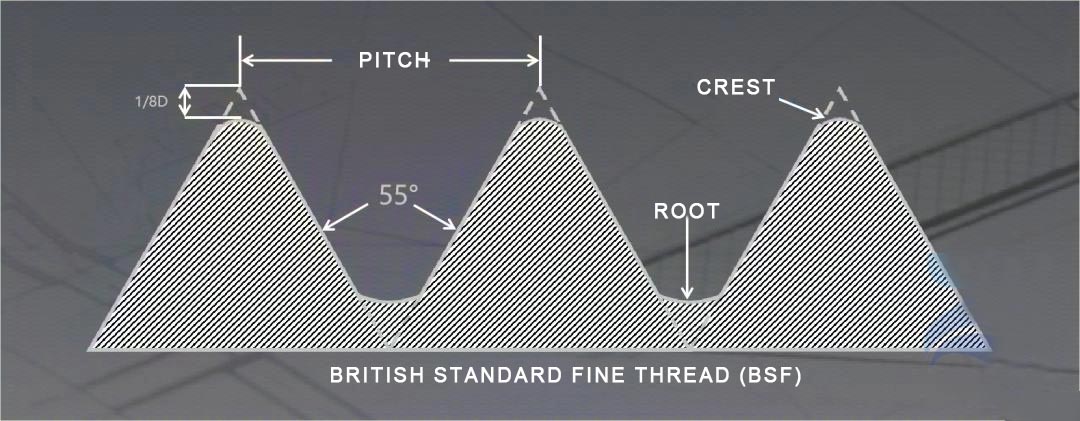

В глобальном стремлении к точности производства, резьбы по британским стандартам — а именно BSW (British Standard Whitworth) и BSP (British Standard Pipe) — остаются проверенными временем стандартами для механического крепления и герметизации трубопроводов. Точность их параметров напрямую влияет на надежность механических сборок и безопасность герметизации трубных соединений. В отличие от общих типов резьбы, угол боковой грани BSW в 55° и коэффициент конусности BSP 1:16 отражают тонкое соотношение между механической производительностью и затратами на производство — отклонение всего на 0,1° может вдвое сократить срок службы инструмента, а ошибка в 0,01 мм может привести к утечке в гидравлической системе. В этой статье анализируются параметры этих резьб с точки зрения производственной практики, объясняется инженерная логика, стоящая за ними, выявляются коренные причины распространенных дефектов качества и предлагаются проверенные решения, апробированные на производственном участке — создавая систематическую базу знаний для профессионалов по нарезке резьбы.

Основы британских стандартных резьб

1. Описание двух распространенных типов

- BSW (British Standard Whitworth): "Универсальная" резьба, широко используемая для механического крепления (например, для сборки машин).

- BSP (British Standard Pipe): "Специальная" резьба для трубопроводных систем, спроектированная с конусностью для обеспечения герметичности соединений (например, для соединений пожарных труб).

2. Угол резьбы 55° — скрытое преимущество

- Меньше, чем угол боковой грани 60° у резьбы Unified → это приводит к меньшему износу инструмента.

- Эмпирические данные: Срок службы инструмента примерно на 30% больше, чем при нарезке резьбы NPT в сером чугуне.

3. Понимание размеров резьбы

- Пример: BSP 1/2" ≠ 12,7 мм диаметр

- Фактический основной диаметр: 20,99 мм (основано на исторических британских размерах труб)

Практические примеры параметров резьбы

1. Резьба BSW 1/2"-12 для крепежа

- Номинальный диаметр: 1/2 дюйма (12,7 мм)

- Количество витков на дюйм (TPI): 12 → Шаг: 2,117 мм

- Основной диаметр (теоретический): 12,7 мм → Максимальный предел обработки: 12,65 мм

- Допуск диаметра шага: ±0,02 мм (непосредственно влияет на плотность посадки)

- Эффективная длина зацепления: 19,05 мм (1,5× номинальный диаметр)

- Характеристика инструмента: Метчик HSS-E с коррекцией угла возвышения 0,5° (для компенсации усадки чугуна)

- Типичное применение:

- Сочленения болтов тяжелых машин. Для углеродистой стали рекомендуется диаметр сверла для нарезки резьбы Φ11,1 мм (правило: диаметр сверла ≈ основной диаметр – 1,28× шаг).

2. Резьба BSPT 3/4"-14 с конусностью

- Номинальный диаметр: 3/4 дюйма (19,05 мм)

- TPI: 14 → Шаг: 1,814 мм

- Коэффициент конусности: 1:16 → изменение диаметра на 1,56 мм на каждые 25 мм длины

- Эффективная длина герметизации: ≥ 5 витков (фактический контакт для герметизации обычно достигается на 8–9 витках)

- Точка измерения диаметра шага: 16 мм от конца резьбы

- Компенсация инструмента: ЧПУ станок должен установить смещение конусности по оси Z 0,0625 мм на каждый оборот

- Типичное применение:

- Соединения гидравлических труб. Для нержавеющей стали используйте фрезы для нарезки резьбы с твердым сплавом (макс. скорость ≤ 800 об/мин).

3. Резьба BSPP 1/8"-28 параллельная

- Номинальный диаметр: 1/8 дюйма (3,175 мм)

- TPI: 28 → Шаг: 0,907 мм

- Основной диаметр с допуском: 9,728 мм (значительно больше номинального из-за старых стандартов)

- Модификация гребня: Радиус корня R = 0,137P (≈0,124 мм)

- Метод герметизации: Необходимо использовать с плоской прокладкой (толщина ≥ 1,2 мм)

- Типичное применение:

- Интерфейсы пневматических инструментов. Для обработки латуни рекомендуется использовать метчики с спиральной канавкой (угол спирали 35°).

4. Специальный размер: 7/16"-20 BSW

- Использование в прошлом: Обслуживание старинного британского оборудования

- Основной диаметр: 11,112 мм (нестандартный размер)

- Шаг: 1,27 мм (20 TPI)

- Риск повреждения: Мелкий корень резьбы (глубина только 0,64 мм) → склонность к усталостным трещинам

- Рекомендация по замене: Переход на метрическую резьбу M12×1,25 (необходима переходная втулка)

5. Крупный размер резьбы: 1"-11 BSW

- Номинальный диаметр: 1 дюйм (25,4 мм)

- TPI: 11 → Шаг: 2,309 мм

- Высота резьбы: 1,472 мм (на 20% выше, чем у крупной метрической резьбы)

- Задача обработки: Требуются специальные удлиненные пилотные метчики (общая длина ≥ 120 мм)

- Руководство по моменту затяжки: Рекомендуемый момент затяжки для сборки из углеродистой стали 285 Н·м

- Типичное применение:

- Тяжелое горнодобывающее оборудование. Используйте с заранее нанесенными смазками для предотвращения налипания.

Интерпретация значимости параметров резьбы

- Шаг и TPI: Меньше витков на дюйм (например, 8 TPI) → большая прочность, меньшая способность к герметизации.

- Контроль конусности: Конусность BSPT 1:16 = осевая компенсация (например, для длины более 100 мм разница в диаметре должна быть 6,25 мм).

- Ловушка допусков: Допуск диаметра шага BSP ±0,05 мм может привести к неудачной герметизации на 5-м витке.

Почему номинальные диаметры BSP отличаются от реальных размеров

В стандартах резьбы BSP "номинальный диаметр" (например, 1/2") не отражает фактический внешний диаметр — он следует исторической конвенции, основанной на внутреннем диаметре трубы.

1. Происхождение номинального размера:

- BSP 1/2" относится к внутреннему диаметру, а не к внешнему.

- Во время промышленной революции размер труб определялся внутренними требованиями потока. Для обработки давления добавлялась дополнительная толщина стенки, что увеличивало внешний диаметр.

2. Как определяется реальный основной диаметр:

Согласно ISO 228: Основной диаметр = Номинальный диаметр + (Постоянная × Шаг)

- Для BSP 1/2"-14:

- Номинальный диаметр: 12,7 мм

- Шаг: 1,814 мм

- Реальный основной диаметр: 20,99 мм (стандартизирован по историческим формулам)

3. Историческая последовательность:

- Чугунные трубы викторианской эпохи требовали толстых стенок для предотвращения разрушений → больший внешний диаметр, но наименование оставалось основанным на внутреннем диаметре.

- Даже с современными материалами (например, нержавеющей сталью) внешний диаметр сохраняется для глобальной совместимости.

4. Типичная таблица параметров резьбы BSP:

| Номинальный размер | Реальный OD (основной диаметр) | TPI | Типичное применение |

|---|

| 1/8" | 9,73 мм | 28 | Принадлежности для приборов |

| 1/4" | 13,16 мм | 19 | Трубопроводы для бытового газа |

| 1/2" | 20,99 мм | 14 | Промышленные гидравлические системы |

| 3/4" | 26,44 мм | 14 | Охлаждающие водяные линии |

5. Распространенные инженерные ошибки:

- По стандарту ISO 228Ошибка выбора: Принятие номинального размера за внешний диаметр → сверление отверстий для нарезки резьбы меньшего размера (например, для BSP 1/2" требуется сверло диаметром Ø18,6 мм, а не 12,7 мм).

- Неудачная герметизация: Проектирование прокладок на основе номинального размера приводит к несоответствиям из-за большего реального внешнего диаметра.

Секреты производства, скрытые в параметрах резьбы

1. Двойная роль угла резьбы

- Согласно ISO 228Функциональная роль: Резьба с углом 55° оптимизирует прочность и герметизацию

- → Напряжение в корне резьбы BSW на 18% ниже, чем у резьбы 60° UN

- Влияние на производство: Допуск угла ±0,5° значительно влияет на срок службы инструмента

- → Испытания показывают: отклонение на 0,3° снижает срок службы инструмента на 40%

2. Коэффициент конусности и влияние на стоимость

- Согласно ISO 228Согласно ISO 228Оценка стоимости конусности BSPT 1:16:

- Дополнительная стоимость инструмента составляет ¥2,7/метр (по ценам вольфрамового карбида на 2023 год)

- Формула компенсации ЧПУ: Смещение по оси Z = Общая длина / (16 × 2)

3. Скрытые правила шага резьбы

- Имперские размеры имеют особенности:

- 1/8"-28 ≠ Простое кратное 1/4"-19

- Причина: Исторические ограничения литья в викторианскую эпоху

Топ-5 вопросов от клиентов

Q1: Можно ли заменять резьбы BSW и BSP?

- О: Только в экстренных случаях — вероятно, будет утечка!

- → Основное отличие: Резьбы BSP имеют закругленные вершины/корни, а резьбы BSW — плоские.

Q2: Как выбрать правильный метчик?

| Материал | Рекомендуемый тип метчика |

|---|

| Углеродистая сталь | Метчики с золотым покрытием HSS |

| Нержавеющая сталь | Метчики из твердого карбида (серебристые) |

| Алюминий | Метчики со спиральными канавками (лучшая очистка стружки) |

Q3: Утечка сохраняется после нарезки резьбы — что делать?

- Пошаговый контрольный список:

- Измерьте конусность (стандарт: 1:16 → 1,56 мм на 25 мм)

- Проверьте количество витков (не менее 5 полных витков)

- Проверьте следы от инструмента (задиры = замените инструмент)

Практические советы по обработке от опытных техников завода

1. Секреты продления срока службы инструмента

- Согласно ISO 228При нарезке резьбы BSP: уменьшите скорость шпинделя на 20% (например, с 200 об/мин до 160 об/мин).

- Формула охлаждающей жидкости: Используйте смесь 5% масла для резки и 3% антикоррозийной добавки. (Полевые испытания показывают 40% снижение износа инструмента.)

2. Экономичные способы проверки резьбы

- Простой метод проверки герметичности:

- ① Нанесите красную маркировочную пасту на поверхность резьбы.

- ② Полностью затяните, затем разберите → проверьте, покрывает ли контактная зона ≥75%.

3. Параметры обработки для специальных материалов

- Согласно ISO 228Нержавеющая сталь: проверяйте инструмент после обработки каждых 50 деталей.

- Титановые сплавы: необходимо использовать карбидные инструменты с охлаждением сжатым воздухом.

Заключение

Суть обработки британской резьбы заключается в достижении динамического баланса между точностью контроля и экономической эффективностью. От оптимизации распределения напряжений в резьбах BSW до механизма компенсации герметичности в конусных резьбах BSP, каждый параметр отражает точно настроенное соединение между физическими характеристиками и производственным процессом.

Современный ландшафт производства формируется двумя параллельными силами: переходом к интеллектуальным системам и ростом использования передовых материалов. С одной стороны, системы мониторинга на базе IoT предоставляют данные в реальном времени для повышения стабильности обработки резьбы; с другой стороны, требования по облегчению веса в новом энергетическом секторе стимулируют инновации в технологиях покрытия инструментов.

Глубокое понимание параметров резьбы не только помогает избежать распространенных проблем, таких как утечка или разрушение, но также служит критическим техническим барьером для адаптации к развивающимся международным стандартам и интеграции в глобальные цепочки поставок. Только превратив теоретические знания в практические производственные стратегии, производители могут построить устойчивую конкурентоспособность в области точного машиностроения.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.