Полное руководство по параметрам метрической резьбы: от основ до практических приложений

Метрические резьбы (например, M6, M10) являются одними из самых широко используемых стандартов резьбы при обработке. Для производителей и пользователей металлорежущих инструментов понимание этих параметров является не только основой для проектирования инструментов, но и критически важным для обеспечения качества обработки. В этой статье представлено всеобъемлющее, но доступное объяснение основных параметров метрической резьбы, с акцентом на практические соображения и распространенные производственные проблемы.

1. Основные параметры метрической резьбы

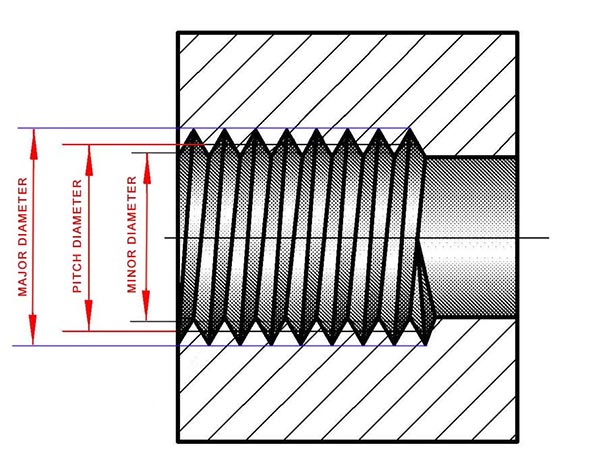

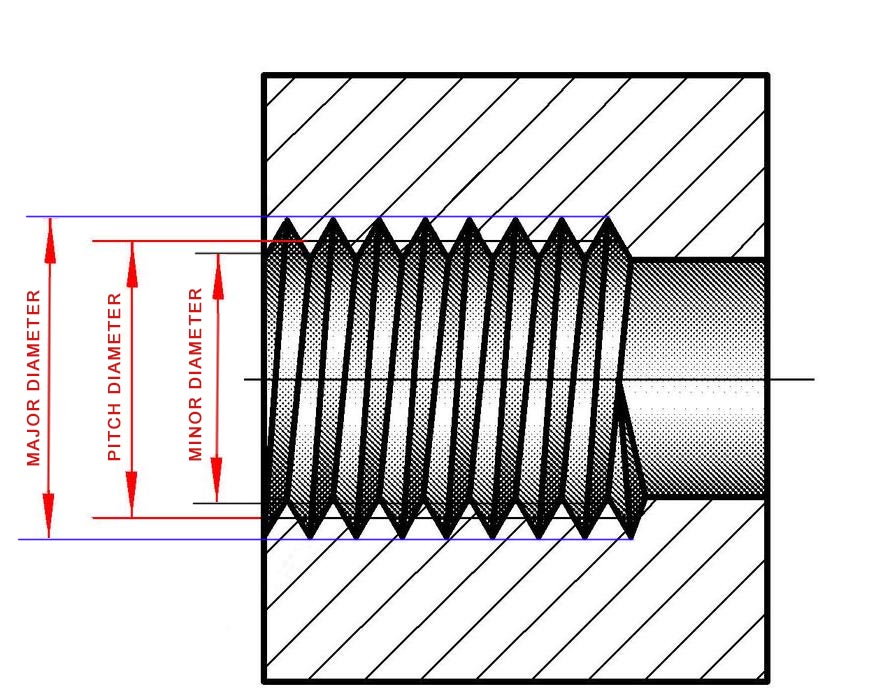

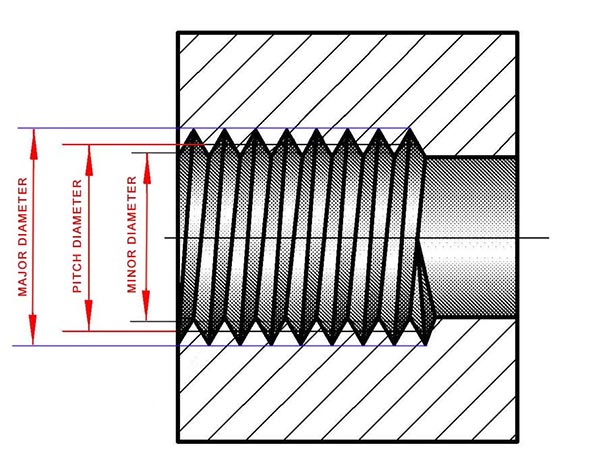

1.1 Основной диаметр

- По ISO 228: Описание: Наибольший диаметр резьбы, обычно называемый "внешним диаметром". Например, для резьбы M8 основной диаметр составляет 8 мм.

- Практическое применение:

- Для внешних резьб (например, болтов) основной диаметр определяет посадку при сборке. Если диаметр слишком большой, резьба может не зацепиться; если слишком маленький, резьба может быть ослаблена.

- При проектировании метчиков режущая часть должна соответствовать основному диаметру, чтобы обеспечить полное формирование гребней резьбы (см. Рисунок 1).

1.2 Минимальный диаметр

- По ISO 228: Описание: Наименьший диаметр резьбы, т.е. диаметр корня.

- Практическое применение:

- Чрезмерно большой минимальный диаметр снижает прочность резьбы; слишком маленький — внутренние резьбы (например, гайки) могут не подходить для соединения.

- Упрощенная формула:

- Минимальный диаметр ≈ Основной диаметр − 1.1 × Шаг

(например, для M10×1.5: 10 − 1.1×1.5 ≈ 8.35 мм)

1.3 Диаметр шага

- По ISO 228: Описание: "Средний диаметр" резьбы, который определяет плотность или ослабленность посадки резьбы.

- Практическое применение:

- Диаметр шага — это ключевой параметр, который проверяется с помощью измерительных инструментов при контроле качества.

- Отклонения могут вызвать трудности при зацеплении или ослабление в собранных частях.

1.4 Шаг резьбы

- По ISO 228: Описание: Осевая дистанция между соответствующими точками на соседних гребнях резьбы (см. Рисунок 2).

- Классификация и применение:

- Крупный шаг (например, M12×1.75): используется для общего крепления; позволяет быстро устанавливать и имеет высокую прочность на растяжение.

- Мелкий шаг (например, M12×1.25): предпочтителен в точных приложениях и обеспечивает лучшую устойчивость к ослаблению.

1.5 Угол резьбы (60° стандартный угол)

- По ISO 228: Описание: Включенный угол между боковыми гранями резьбы; стандартизирован на 60° для метрических резьб.

- Распространенная ошибка:

- Износ инструмента или неверное выравнивание могут вызвать угловые отклонения, что приведет к плохому зацеплению резьбы (например, проблемы с прокручиванием ключа).

2. Продвинутые концепции: допуски и инженерные расчеты

2.1 Допуск на основной диаметр и неисправности посадки

- По ISO 228: Стандарт ISO 724: Допуски на основной диаметр для метрических резьб указаны как 6g для внешних резьб и 6H для внутренних резьб. Например, внешние резьбы M12×1.75 должны быть в пределах 11.908–11.682 мм.

- Неудачный случай: Экспортированный болт M20 имел измеренный основной диаметр 19.95 мм (нижний предел: 19.92 мм), что вызвало заклинивание при сборке.

- Основная причина: неустраненный износ инструмента.

2.2 Расчет и компенсация диаметра шага

- По ISO 228: Теоретическая формула: Диаметр шага = Основной диаметр − 0.6495 × Шаг

- Практическое соображение: Реальный диаметр шага = Теоретический диаметр шага + Δ

(Δ = 0.02 до 0.05 мм в зависимости от твердости материала)

- Корректировка при программировании ЧПУ: В цикле нарезания резьбы G76 можно точно настроить диаметр шага, используя значение Q (припуск на финишную обработку) и значение R (компенсация конусности).

2.3 Ограничения проектирования шага резьбы

- Ограничение по мелкому шагу: Согласно DIN 13, минимальный шаг для резьбы ниже M36 составляет 0.35 мм (например, M4×0.35), что требует фрезерования резьбы с одним точением при скорости ≤15 м/мин.

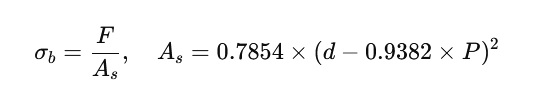

- Проверка прочности для крупной резьбы:

- Формула прочности на растяжение:

-

Где d — основной диаметр, P — шаг, а A_s — площадь поперечного сечения напряжения.

3. Как эти параметры влияют на качество обработки?

3.1 Баланс между основным и минимальным диаметрами

- Проблема: При нарезании внешней резьбы до точного номинального основного диаметра (например, M10 до 10 мм) острота гребня может привести к сколам или поломке.

- Решение: Оставьте припуск 0.05 мм при черновой обработке, а окончательные размеры достигайте при чистовой обработке.

3.2 Взаимосвязь между шагом резьбы и сроком службы инструмента

- Наблюдение: Резьбы с мелким шагом (например, M6×0.5) часто приводят к поломке метчиков.

- Причина: Меньший шаг приводит к более концентрированным силам резания.

- Улучшение: Используйте метчики из кобальт-легированной высокоскоростной стали (HSS-E) и снижайте скорость шпинделя (рекомендуется <200 об/мин).

3.3 Скрытое влияние угла резьбы

- Кейс: Один из клиентов сообщил о слабых резьбах, нарезанных твердосплавным концевым фрезой. Проверка показала, что угол фланга был 58°, а не 60°, что уменьшало площадь контакта.

- Улучшение: Регулярно проверяйте углы инструмента с помощью проекционного профилеметра. Повторная обработка, если отклонение превышает ±0.5°.

4. Часто задаваемые вопросы в производстве

Q1: Калибр резьбы проходит, но сборка тугая или заедает?

- Причина: Заусенцы на гребне или плохая шероховатость поверхности (Ra > 3.2 µm).

- Решение: Используйте охлаждающую жидкость при чистовой обработке или используйте метчики с полированными канавками.

Q2: Чипы накапливаются на дне слепых отверстий?

- Причина: Несоответствие дизайна канавок для удаления чипов.

- Решение: Используйте метчики со спиральными канавками (удаление чипов вверх) для слепых отверстий; для сквозных отверстий используйте метчики с прямыми канавками.

Q3: Почему тот же метчик изнашивается быстрее при работе с нержавеющей сталью, чем с углеродистой?

- Причина: Нержавеющая сталь вызывает большее заедание и требует специализированных покрытий (например, TiAlN).

- Рекомендация: Классифицируйте метчики по типу материала, чтобы избежать смешанного использования.

5. Рекомендации по покупке

5.1 Ключевые параметры при заказе метчиков

- Спецификация резьбы (например, M8×1.25)

- Материал заготовки (например, нержавеющая сталь 304)

- Тип отверстия (сквозное или слепое)

5.2 Взаимосвязь между размером сверла и резьбой

- Перед нарезанием резьбы необходимо предварительное сверление.

- Формула:

- Диаметр сверла ≈ Основной диаметр − Шаг

- Пример: M10×1.5 → Диаметр сверла ≈ 10 − 1.5 = 8.5 мм

6. Заключение

Точное управление параметрами метрической резьбы является основой для обеспечения качества продукции. В конечном итоге проектирование резьбы — это баланс механических характеристик, эффективности обработки и экономической целесообразности. От влияния допусков основного диаметра на сборку до того, как покрытия влияют на долговечность инструмента, каждый элемент должен быть динамически настроен в зависимости от материала и условий процесса. В условиях глобализированного производства компании должны освоить различия между стандартами ISO, DIN и ASME, а также внедрить передовые технологии, такие как интеллектуальное мониторирование и нано-покрытия. Эта статья предоставляет многогранную теоретическую и практическую базу знаний, направленную на помощь профессионалам в укреплении контроля качества и решении рыночных проблем через высокоэффективное производство.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.