Секрет заключается в миллиметровой адаптации углов наконечников сверл к условиям применения

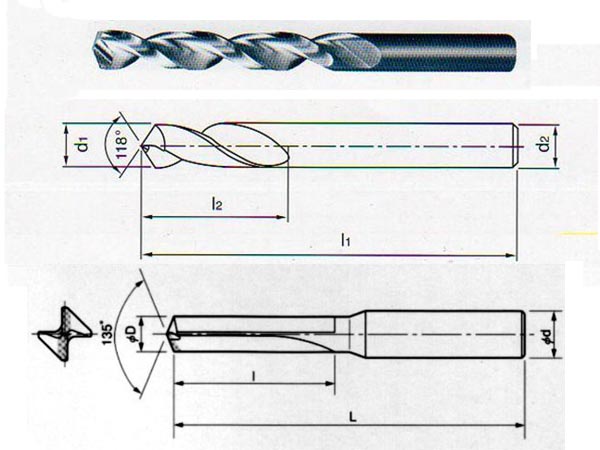

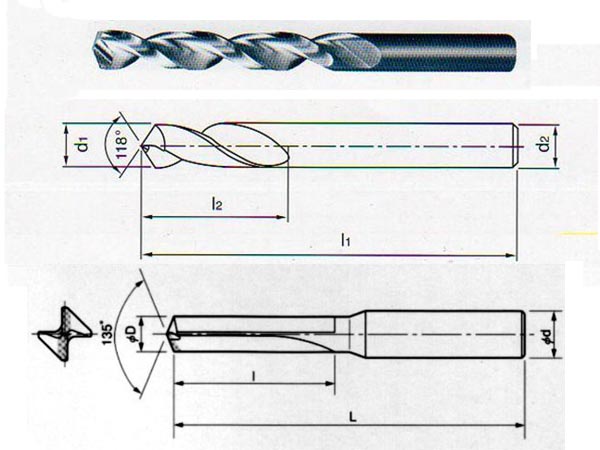

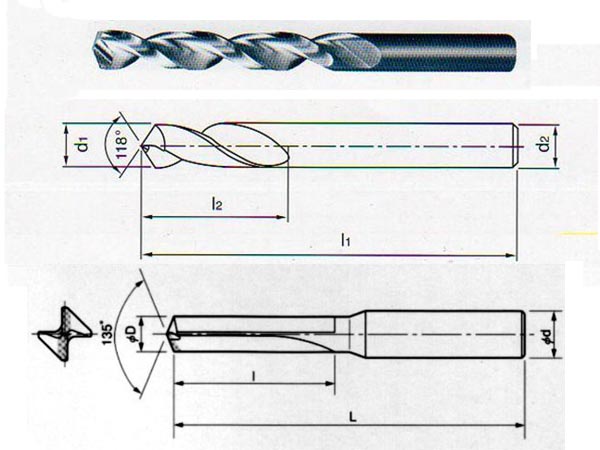

Угол наконечника сверла — это не просто числовой выбор, а точный диалог между свойствами материала, условиями машины и требованиями к обработке. Ниже приведен глубокий технический анализ углов наконечников сверл, включающий материалы, механические принципы и промышленную практику, который раскрывает его основные механизмы и логику применения с разных точек зрения:

1. Механическая суть углов наконечников сверла: от геометрии к преобразованию энергии

1.1 Угол как аналогия с "размером обуви"

- Острые туфли (90–118°): Лучше всего подходят для "мягкой почвы" (алюминий/пластик), обеспечивая быстрый прогресс.

- Закругленные туфли (130–135°): Подходят для "гравийных дорог" (нержавеющая сталь/легированная сталь), обеспечивая стабильное движение.

- Плоские туфли (140°+): Разработаны для "твердых каменных плит" (закаленная сталь/титановые сплавы), предотвращая проскальзывание.

1.2 Модель синтеза векторных сил резания

- Осевая сила (Fz): Обратная пропорциональность углу наконечника сверла; каждое увеличение на 10° снижает осевую силу на 15–20% (экспериментальные данные из лаборатории Sandvik Cutting).

- Радиальная сила (Fr): Угол наконечника сверла 135° с "балансом сил пары" снижает вибрацию на 30% (проверено Институтом Фраунгофера, Германия).

- Момент (T): Разница в моменте между углами 118° и 135° может составлять 40%, что напрямую влияет на потребление энергии мотора (формула: T=k⋅tan(θ/2), где k — коэффициент материала).

1.3 Рассеяние энергии

- Распределение тепла при резании:

- Малые углы (118°) концентрируют тепло на резце.

- Большие углы (140°) распределяют тепло вдоль основных режущих кромок.

- Пиковая эффективность преобразования энергии: наибольшая механическая эффективность преобразования энергии достигается при угле 130° ±2° (на основе данных тепловизионного контроля и мониторинга энергии).

2. Золотые правила для подбора материала

Мнемоника: Мягким требуется острое, жестким — закругленное, слоистым — сегментированный подход.

2.1 Руководство по металлическим материалам

| Тип материала | Лучший угол | Особые требования |

|---|

| Обычная сталь | 118–130° | Учитывать колебания содержания серы |

| Нержавеющая сталь | 130–135° | Необходима конструкция с канавкой для отрезания стружки |

| Алюминиевый сплав | 90–118° | Предотвращает прилипания материала |

| Титановый сплав | 140–150° | Требуются специализированные покрытия |

|

2.2 Практические техники для неметаллических материалов

- Акрил/пластик: Дизайн против трещин 70–90°.

- Углеродные волокна: Специализированные алмазные сверла 140°.

2.3 Стратегии для специальных композитных материалов

- Стальной сендвич (сталь + медь + сталь): Начать с 118°, чтобы проникнуть в верхний слой. Перейти на 135°, чтобы просверлить всю структуру.

- Хрупкие слои (керамика + металл): Использовать специализированное алмазное сверло 120° с медленным сверлением "в стиле дятла".

3. Руководство по обработке материалов для отраслей

3.1 Автомобильное производство

- Чугунные блоки двигателей: 118° + спиральная канавка для отрезания стружки.

- Алюминиевые поддоны для аккумуляторов EV: Дизайн ультратонкой режущей кромки 90° для предотвращения заусенцев.

- Шестерни трансмиссии из стали: Сверла с демпфированием вибрации 135° (проверены для снижения шума на 3 дБ).

3.2 Аэрокосмическое применение

- Отверстия для крепления титановыми сплавами: Тупой угол 150° + нано-покрытие для предотвращения прилипания.

- Ламинированные углеродные волокна/титан: Система сверления с автоматическим переключением углов.

- Панели фюзеляжа самолетов: Индивидуальная технология антикражи с углом 60° для предотвращения разрывов.

3.3 Точная обработка для потребительской электроники

- Рамки смартфонов из нержавеющей стали: Угол 128° с микротугощением и полированным обработанным отверстием.

- Корпуса ноутбуков из магниевого сплава: Сочетание угла 105° и антиадгезионной спиральной технологии.

- Сверление печатных плат из стекловолокна: Стандарт алмазного покрытия сверла 140°.

4. Диагностика состояния машины и оптимизация

4.1 Таблица компенсации возраста машины

| Возраст машины | Компенсация угла | Стратегия управления вибрацией |

|---|

| <5 лет | +0° | Нормальные параметры |

| 5–10 лет | -3° | Добавить демпфирующее масло |

| >10 лет | -5° | Уменьшить скорость на 20% |

|

4.2 Таблица оценки состояния машины

| Тип машины | Рекомендуемая коррекция угла | Стратегия компенсации вибрации |

|---|

| Верстатное сверло | -5° до -8° | Добавить демпфирующее масло |

| CNC обрабатывающий центр | +3° до +5° | Увеличить подачу |

| Автоматическая машина для нарезки резьбы | ±0° | Оптимизировать зажимную силу |

|

4.3 Диагностика морфологии стружки

- Идеальная стружка: Непрерывная спиральная форма (угол оптимален).

- Предупреждающие знаки:

- Порошковая стружка → Угол слишком мал.

- Кусочная стружка → Угол слишком велик.

- Решение: Отрегулировать угол в соответствии с схемой корректировки морфологии стружки.

4.4 Анализ звуковой частоты

- Идеальный рабочий диапазон: 2000–4000 Гц, плавные звуковые волны (примеры осциллограммы).

- Предупреждающие сигналы:

- 600 Гц низкочастотный резонанс → Увеличьте угол на 5°.

- 8000 Гц высокий свист → Уменьшите угол на 8°.

5. Технический документ по деталям обработки (создание конкурентных барьеров)

5.1 Конфиденциальные данные по обработке кромки

- Шлифовка кромки типа S: Снижает осевую силу на 18,6% (на основе 3D измерений силы).

- Укрепление кромки на нано-уровне: Увеличивает срок службы инструмента в 2,3 раза (сравнение с использованием электронного микроскопа).

5.2 Золотой треугольник покрытия-угол-спираль

| Тип покрытия | Лучший угол | Соответствующий угол спирали | Применение |

|---|

| TiN | 130° | 30° | Обычная сталь |

| TiAlN | 135° | 28° | Высокотемпературные сплавы |

| Алмаз | 140° | 25° | Композитные материалы |

|

6. Заключение

"От алюминиевых сплавов до титановыми сплавов, от старых сверлильных станков до пятиосевых обрабатывающих центров — выбор угла наконечника сверла следует золотому правилу: достижение идеального баланса режущих сил среди материала, машины и параметров процесса."

Помните:

Выбор правильного угла экономит не только на стоимости инструмента — каждый случай предотвращения поломки инструмента предотвращает простои в производстве.

Каждое улучшение в отделке стенки отверстия вызывает большее доверие со стороны клиентов.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.