Частые поломки сверл при обработке отверстий на станках могут быть вызваны различными сложными факторами, включая резательные силы, тепло, неправильные параметры обработки и несоответствующую геометрию инструмента или материал. Обычно можно выделить следующие ситуации.

Скорость подачи и скорость резания: Одной из основных причин поломки сверл является чрезмерная скорость подачи или неправильная скорость резания. Высокие скорости подачи увеличивают осевые резательные силы, что может привести к поломке сверла из-за перегрузки или усталости материала. Для разных материалов следует использовать следующие стандартные данные по резанию:

Для углеродистой стали типичные скорости резания составляют от 30 до 60 м/мин, а скорости подачи — от 0,1 до 0,3 мм/об;

Для нержавеющей стали скорость резания должна быть ниже, около 15-25 м/мин, а скорость подачи — от 0,05 до 0,2 мм/об.

Охлаждение и управление теплом: В высокоскоростной обработке чрезмерное накопление тепла может ослабить материал сверла, вызывая его преждевременную поломку. Эффективное применение охлаждающих жидкостей помогает снизить температуры резания, предотвращая термическое размягчение и снижая вероятность поломки.

Выбор материала: Стандартные сверла из быстрорежущей стали (HSS) могут не обладать достаточной стойкостью к износу и прочностью при обработке твердых материалов (например, HRC 35 и выше), что приводит к частым поломкам. Сверла из стали с добавлением кобальта (HSS-Co) или твердосплавные сверла более подходят для высокотвердых материалов:

Сверла с кобальтовым покрытием идеально подходят для материалов, которые работают при высоких температурах, таких как нержавеющая сталь;

Твердосплавные сверла лучше подходят для твердых материалов и для обработки в сухих условиях.

Угол спирали и удаление стружки: Угол спирали сильно влияет на эвакуацию стружки и нагрузку на резание:

Низкие углы спирали (15°-25°) лучше подходят для твердых, хрупких материалов (например, чугун, закаленная сталь), так как они уменьшают резательные силы и скорость потока стружки;

Высокие углы спирали (30°-40°) лучше подходят для вязких материалов (например, низколегированная сталь, нержавеющая сталь), так как они улучшают эвакуацию стружки и уменьшают сопротивление резанию.

Для высокотемпературных сплавов рекомендуется угол спирали 20°-30° для балансировки удаления стружки и крутильной прочности.

Плохое удаление стружки: При сверлении глубоких отверстий или при обработке вязких материалов стружка может накапливаться, что приводит к увеличению сопротивления резанию, неравномерному распределению нагрузки и, в конечном итоге, поломке сверла. Для глубоких отверстий, превышающих 3 диаметра сверла, эвакуация стружки становится критически важной, и рекомендуется использовать сверла с покрытием или сверла с подачей охлаждающей жидкости.

Сегментированное сверление: Для глубоких отверстий рекомендуется использование интермиттирующего вытягивания сверла для очистки стружки, а также применение передовых покрытий (например, TiAlN, AlTiN), что позволяет продлить срок службы инструмента и повысить стабильность процесса.

Охлаждение под высоким давлением: Для вязких материалов, таких как нержавеющая сталь или титановые сплавы, системы охлаждения под высоким давлением (70-100 бар) помогают эвакуировать стружку и контролировать тепло, значительно увеличивая срок службы инструмента.

Сухое резание и MQL (Минимальное количество смазки): Для твердосплавных сверл MQL в сочетании с передовыми покрытиями позволяют выполнять высокоэффективную обработку без чрезмерного охлаждения, избегая эффекта сжатия, вызванного охлаждением.

Выброс и зажим: Центрирование системы зажима и отклонение шпинделя (выброс менее 0,01 мм) напрямую влияют на срок службы инструмента. Плохой зажим или смещение могут вызвать эксцентричное вращение, концентрируя напряжение на отдельных режущих кромках и увеличивая риск поломки.

Гидравлические и термозажимные держатели: В высокоточной обработке гидравлические или термозажимные держатели обеспечивают лучшую стабильность зажимной силы, минимизируя отклонения и кручение инструмента, особенно при сверлении глубоких отверстий.

Операционная техника: Навыки оператора играют важную роль в долговечности инструмента. Например, регулярное извлечение сверла для очистки стружки при глубоком сверлении или корректировка параметров резания на основе обратной связи от инструмента (форма стружки, звуки обработки и т.д.) может предотвратить поломку инструмента.

Мониторинг в реальном времени: Современные станки, оснащенные системами мониторинга в реальном времени, могут отслеживать резательные силы, вибрации и температуру, что позволяет автоматически регулировать скорости подачи и резания, предотвращая перегрузку сверла и его поломку.

Выберите подходящий материал сверла и геометрию (угол спирали, длину режущей кромки) для конкретного материала;

Оптимизируйте параметры резания, корректируя скорость подачи и скорости для соответствия жесткости и прочности материала;

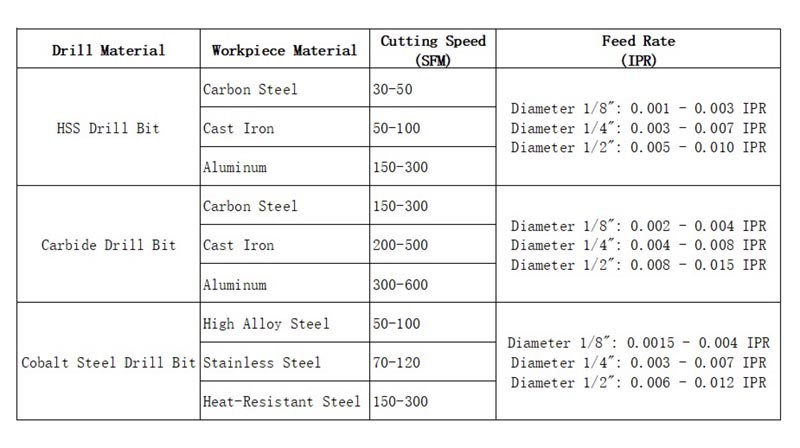

Ниже приведена таблица с рекомендуемыми скоростями подачи и резания для разных материалов сверл и обрабатываемых материалов. Для практической работы в промышленности можно обратиться к профессиональной таблице скоростей подачи и резания, опубликованной производителями сверл.

Используйте правильные методы охлаждения и смазки, включая высокоэффективные охлаждающие жидкости или технологии MQL, для снижения тепла резания и износа инструмента;

Для глубоких или высокоточных отверстий используйте методы ступенчатого сверления и обеспечьте правильную эвакуацию стружки с помощью извлечения или сверл с подачей охлаждающей жидкости.

Учитывая условия обработки, выбор инструмента и операционные техники, можно значительно снизить вероятность поломки сверл, повысив эффективность обработки и точность.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках. | HSSE-CPM метчики | Тараны HSS-PM |

| Тараны HSSE-M42 | Тараны HSSE / HSS |

| Тараны с спиральным канавками | Тараны с прямыми канавками |

| Тараны с спиральной точкой | Многофункциональные тараны |

| Буры из твердого сплава | Буры с прямой спиралью |

| Буры для центрирования | Сменные буры U |

| Фрезы с плоским концом | Фрезы с шаровой головкой |