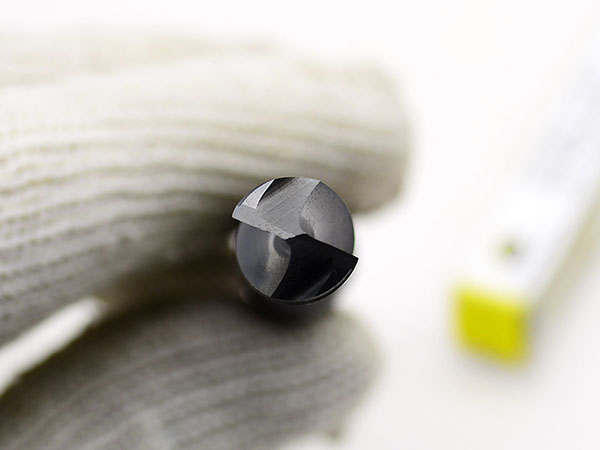

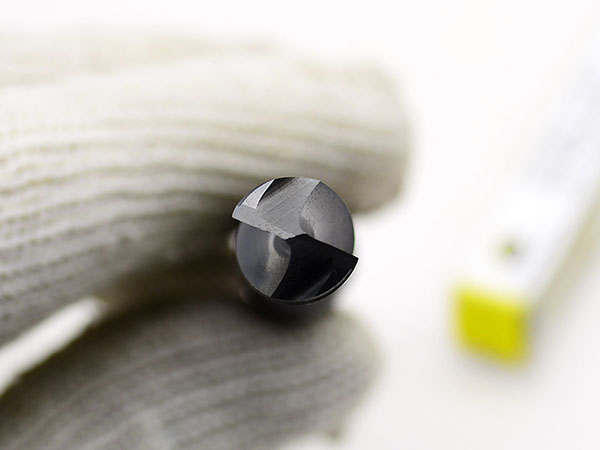

Точные геометрические параметры в проектировании спиральных сверл: Основной механизм эффективности, долговечности инструмента и точности обработки

В современном станкостроении спиральное сверло остается самым основным инструментом для операций по сверлению отверстий. Его геометрические параметры играют ключевую роль в определении эффективности сверления, долговечности инструмента и точности размеров. С развитием новых материалов и все более сложных технологических процессов, традиционная геометрия сверл уже не соответствует требованиям промышленного производства. От сверления глубоких отверстий в титановом сплаве для авиационной отрасли до сверления тонкостенных отверстий в корпусах аккумуляторов для новых энергетических технологий, теплопроводность, твердость и пластичность различных материалов предъявляют особые требования к таким ключевым геометрическим параметрам, как угол спирали, угол острия и угол задней поверхности. Исследования показывают, что оптимизация угла спирали сверла для нержавеющей стали 304 всего на 3° может снизить температуру резания на 15%, а корректировка ширины фаски на 0,05 мм может улучшить шероховатость поверхности отверстий в алюминиевых сплавах более чем на 30%. Эти физические принципы, заложенные в геометрическом проектировании, составляют основу современного инструментостроения и служат техническими ключами для преодоления производственных узких мест.

Пять основных геометрических параметров спиральных сверл и их промышленное значение

1. Угол спирали (β)

- Определение: Угол между канавкой сверла и осью сверла, обычно от 25° до 40°.

- Промышленные эффекты:

- Удаление стружки: Каждый 5° увеличения β улучшает скорость удаления стружки на ~30% (рекомендуется 35° для алюминия).

- Компромисс прочности: Снижение β до 25° увеличивает толщину ребра на 18%, улучшая работу в твердых материалах.

- Тепловое управление: Большие углы спирали снижают время контакта стружки с поверхностью, уменьшая температуру сверления на 50°С в нержавеющей стали.

2. Угол острия (2φ)

- Определение: Угол между двумя основными режущими кромками на конце сверла; стандарт 118°.

- Промышленные эффекты:

- Распределение резательных сил: Увеличение 2φ с 90° до 135° снижает осевую силу на 40%, но увеличивает радиальную силу на 25%.

- Качество отверстий: Угол острия 140° при сверлении тонких листов снижает заусенцы на выходе на 80%.

- Долговечность инструмента: В титане угол острия 130° увеличивает срок службы инструмента в 3 раза по сравнению с стандартным 118°.

3. Угол задней поверхности (α)

- Определение: Угол между боковой поверхностью режущей кромки и обрабатываемой поверхностью, обычно 6°–15°.

- Промышленные эффекты:

- Снижение трения: Каждый 1° увеличения α уменьшает трение по боковой поверхности на ~7%.

- Контроль вибраций: Двухступенчатый задний угол (8° основной + 12° вторичный) снижает амплитуду вибраций на 35% при сверлении глубоких отверстий.

- Прочность кромки: Снижение α до 6° снижает частоту сколов на 60% в карбидных сверлах.

4. Фаска

- Определение: Узкая полоса вдоль тела сверла, не имеющая канавки, обычно шириной 0,1–0,3 мм.

- Промышленные эффекты:

- Точность направляющего участка: Увеличение ширины фаски на 0,05 мм улучшает прямолинейность отверстия на 0,01 мм/м.

- Теплопередача: Фаска шириной 0,2 мм рассеивает тепло на 40% эффективнее, чем фаска шириной 0,1 мм.

- Контроль размеров: Фаски по стандарту DIN ограничивают рост диаметра отверстия до 0,02 мм.

5. Кромка шила

- Определение: Короткая кромка в центре кончика сверла, образованная пересечением основных режущих кромок; длина ~0,03D–0,05D.

- Промышленные эффекты:

- Точность центрирования: Кромки шила типа S улучшают точность начальной установки на 50%.

- Сопротивление резанию: Угол кромки шила 55° снижает осевую силу на 30% по сравнению с углом 90°.

- Разрушение стружки: Крестовые кромки шила разрушают композитные стружки до <2 мм в длину.

Механический баланс: Распределение энергии между углами спирали и острия

- Модель резания: Угол спирали (β) влияет на направление потока стружки и регулирует соотношение осевых и радиальных сил, в то время как угол острия (2φ) влияет на силу на единицу площади через длину кромки. Например, при сверлении титана увеличение 2φ с 118° до 135° увеличивает осевую силу на ~20%. Для поддержания прямолинейности сверла, угол β должен быть уменьшен на 3%–5% для компенсации.

- Эффективность передачи крутящего момента: Хотя больший угол β улучшает поток стружки, он ослабляет сердцевину сверла. Компенсация этого с помощью более острого угла кромки шила (например, 55°) улучшает сопротивление крутящему моменту. В обработке соединительных штырей в автомобилях, комбинация угла спирали 32° и угла кромки шила 58° уменьшила колебания крутящего момента на 18%.

Термомеханическое сопряжение: Компромисс теплопередачи между углом задней поверхности и фаской

- Контроль тепла от трения: Меньший α увеличивает контакт фаски с поверхностью, улучшая стабильность, но ускоряя накопление тепла (~8% быстрее на каждый уменьшенный градус). Расширение фаски (например, с 0,1 мм до 0,15 мм) сбалансирует это за счет увеличения площади теплоотведения.

- Конфигурации, зависящие от материала:

- Нержавеющая сталь 304: 6°–8° α + 0,1 мм фаска позволяет контролировать трение и предотвращать его ослабление.

- Алюминиевые сплавы: 12° α + 0,3 мм фаска обеспечивает быстрый отвод тепла и предотвращает образование заусенцев, увеличивая производительность на 25%.

Динамическая стабильность: Синергия между углом передней поверхности и конструкцией канавки

- Контроль морфологии стружки: Положительный угол передней поверхности (λs > 0) способствует закручиванию стружки, но требует большого объема канавки. В слоистом углеродном волокне угол передней поверхности –5° + двухканавочная конструкция предотвращает деламинацию и ограничивает длину стружки до <3 мм.

- Гашение вибраций: Для сверления глубоких отверстий угол спирали 28° + сужающийся фаска (0,08 мм/100 мм) постепенно направляет сверло, в то время как угол задней поверхности 12° создает гашение, снижая ошибку прямолинейности отверстия на 40%.

Треугольник долговечности: Взаимосвязь покрытия–геометрии–материала

- Ограничения покрытия: Площадки TiAlN позволяют использовать более большие углы задней поверхности (+2°) для снижения резательной силы, но их предел жесткости при высокой температуре (800°C) требует поддержания β < 30° для предотвращения тепловой перегрузки.

- Цепные реакции износа: Излишек фаски всего на 0,05 мм может вызвать отклонение α на 1,5°, ускоряя износ боковой поверхности, что в свою очередь изменяет эффективный угол острия, создавая обратную связь. При обработке подшипников турбин ветрогенераторов, уточнение допусков фаски до ±0,02 мм увеличило срок службы инструмента с 300 до 450 отверстий.

Примеры оптимизации системы параметров

- Обработка блока цилиндров (серый чугун):

- Таблица сужения кромки шила: 0,05 мм/100 мм

- График угла спирали против проникновения охлаждающей жидкости

- Корпус аккумулятора для электромобилей (многослойный алюминий):

- Шаговый угол задней поверхности для слоистых материалов

- Обработка карбидом для защиты от коррозии электролита

- Сверление глубоких отверстий в титане:

- Переменный угол спирали (28° на входе → 25° в середине → 30° на выходе)

- Математическая модель связи давления охлаждающей жидкости и удаления стружки

- Аэрокосмическая отрасль – сверление Inconel 718: Исходные параметры (β = 30°, 2φ = 118°, α = 10°) обеспечивали срок службы инструмента 15 отверстий. Оптимизация:

- β уменьшен до 26° (меньше теплового ввода)

2φ увеличен до 135° (меньшая специфическая резательная сила)

α отрегулирован до 7° (баланс прочности и тепла)

- Фаска отшлифована до Ra 0,2 μm (снижение трения)

- Результат: Срок службы инструмента увеличен до 45 отверстий, шероховатость отверстий < Ra 1,6 μm. Это иллюстрирует ценность моделирования параметров на уровне системы для повышения производительности сверла.

Проверка параметров и контроль качества

1. Основные методы измерений

- Цифровые системы измерений:

- Угол спирали: Автоматическое сканирование на основе CMM

- Угол задней поверхности: Лазерный профилометр с точностью ±0,1°

- Стандарты испытаний на заводе:

- Тест на срок службы по стандарту DIN 338 Type R

- Точность отверстий: ≤ 0,02 мм отклонение диаметра на 100 отверстий

2. Общие дефекты и корректировки параметров

Issue Likely Parameter Issue Recommended Fix

| Проблема | Вероятная причина проблемы | Рекомендуемое исправление |

|---|

| Шероховатые стены отверстий | Фаска слишком широкая / α слишком маленький | Уменьшить фаску на 0,05 мм, увеличить α на 2° |

| Забивание стружки | Угол спирали слишком маленький | Увеличить β на 3°–5° |

| Быстрый износ инструмента | Несоответствующий угол острия | Пересчитать 2φ в зависимости от твердости материала (HV) |

Заключение

Геометрическая система спиральных сверл представляет собой динамическое равновесие между свойствами материала, механическими принципами и требованиями к обработке. Как показано в этом глубоком анализе, каждый параметр — от тепловой модели угла спирали до контроля фаски на микроуровне — отражает тонкое понимание механизмов резания металлов. Эмпирические данные показывают, что конструкции с переменным углом спирали могут повысить удаление стружки на 40% при сверлении титана, в то время как допуски фаски в соответствии с DIN могут удвоить или утраивать срок службы сверла. Для композитных материалов и суперсплавов важна связка параметров (например, отрицательный угол передней поверхности с особыми покрытиями). С развитием высокоточной обработки и многоматериальной сложности проектирование сверл должно интегрировать классическую теорию с цифровым моделированием и испытаниями материалов для создания интеллектуальной, защищенной от будущих изменений системы оптимизации параметров.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.

Мы разрабатываем дизайн в соответствии с требованиями клиентов или предлагаем им наши новые разработки. Благодаря мощным возможностям OEM/ODM мы можем удовлетворить ваши потребности в поставках.