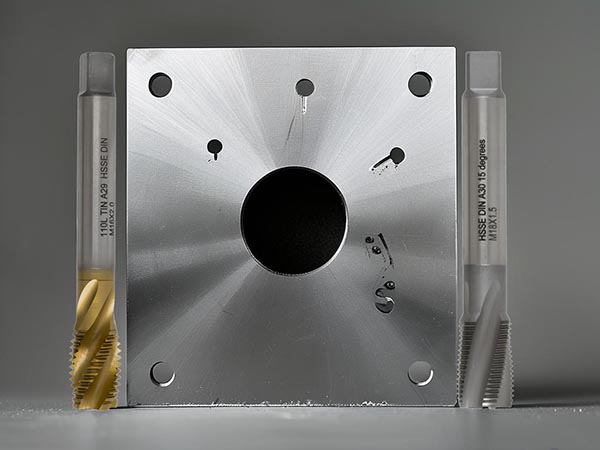

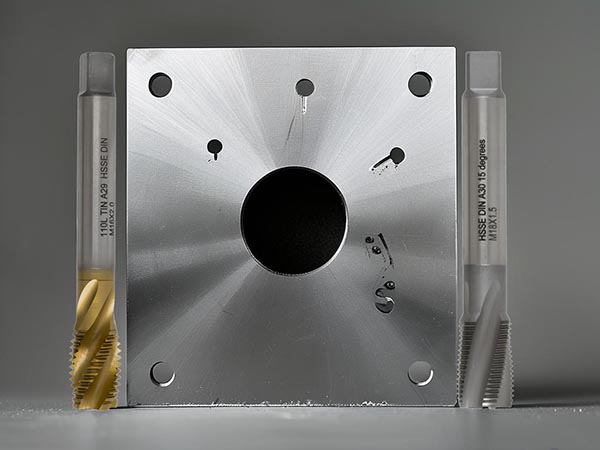

Wie wählt man die richtige Beschichtung für die Bearbeitung von Titanlegierungen? Ein praktischer Vergleich zwischen TiAlN und AlCrN

Titanlegierungen werden aufgrund ihres außergewöhnlichen Verhältnisses von Festigkeit zu Gewicht zunehmend in der Luft- und Raumfahrt sowie in der Medizin eingesetzt. Sie sind jedoch notorisch schwer zu bearbeiten, was häufig zu erheblichem Werkzeugverschleiß und Haftungsproblemen führt. Als Kerntechnologie beim Gewindeschneiden von Titanlegierungen hat die Wahl der Beschichtung direkten Einfluss auf die Bearbeitungseffizienz und Kostenkontrolle. Obwohl sowohl TiAlN als auch AlCrN zur Nitritfamilie gehören, unterscheiden sie sich grundlegend in ihrer Mikrostruktur und thermischen Reaktionsmechanismen. Dieser Artikel analysiert ihre atomaren Mechanismen, präsentiert multidimensionale Leistungstests und vergleicht reale industrielle Anwendungen, um die dynamischen Kompromisse in Schlüsselkennzahlen wie Diffusionsverschleißfestigkeit, thermische Stabilität und Haftfestigkeit an den Grenzflächen zu beleuchten – und bietet präzise Leitlinien für die Beschichtungsauswahl in verschiedenen Bearbeitungsszenarien.

| Vergleichsaspekt | TiAlN Beschichtung (“Kugelpanzer”) | AlCrN Beschichtung (“Geschmierter Rüstung”) |

|---|---|---|

| Beste Anwendung | Stabiles, kontinuierliches Schneiden | Unterbrochene Schnitte mit Potenzial für Schwingungen |

| Maximale Hitzebeständigkeit | 800°C (bleibt bei Rotglut wirksam) | 650°C (Risiko der Delamination bei Wärme) |

| Schneideigenschaften | Erfordert reduzierte Spindeldrehzahlen | Ermöglicht höhere Vorschubgeschwindigkeiten |

| Wartungskosten | ~30% längere Lebensdauer nach jedem Nachschliff | Erfordert spezialisierte Ausrüstung für die Nachbeschichtung |

(Eine quantitative Vergleichsmatrix)

| Bewertungsmetrik | TiAlN Punktzahl | AlCrN Punktzahl | Testmethode |

|---|---|---|---|

| Diffusionsverschleißfestigkeit | 92 | 88 | SEM + EDS Element-Mapping |

| Haftverschleißfestigkeit | 85 | 94 | Spänenmorphologie Klassifikation |

| Thermische Stabilität | ★★★★★ | ★★★★☆ | Härte-Test nach 30 Minuten bei 800°C |

| Haftfestigkeit der Beschichtung | HV0.3 2800 | HV0.3 3200 | Nanoindentation |

| Nachbeschichtbarkeit | Bis zu 3 Nachbeschichtungen | Erfordert Substrat-Nachbearbeitung | Zweite Ablagerungs-Haftungstests |

Die Wahl der richtigen Beschichtung für die Titanbearbeitung ist ein sensibles Gleichgewicht zwischen Materialwissenschaft und realer Ingenieurpraxis. TiAlN glänzt bei kontinuierlichen Tieflochbearbeitungen aufgrund seiner Fähigkeit, stabile Oxidschichten bei 800°C zu bilden. AlCrN wiederum nutzt das Hemmen von Grenzflächenreaktionen durch Cr und eignet sich ideal für unterbrochene Schneidaufgaben. Mit der Weiterentwicklung von Nano-Komposit-Beschichtungen und intelligenten Sensor-Technologien werden traditionelle Leistungsgrenzen neu definiert. Entscheidungsträger müssen die Steifigkeit der Maschinen, Kühlmethoden und Produktionsvolumina als Teil einer ganzheitlichen “Substrat-Beschichtung-Prozess”-Strategie berücksichtigen. Die Zukunft der Beschichtungstechnologie liegt in der funktionalen Integration und intelligenten Reaktionsfähigkeit – was neue Wege für eine effiziente Titanbearbeitung ebnet.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen.

Wir entwerfen gerne nach den Anforderungen unserer Kunden oder bieten ihnen unsere neuen Designs an. Mit starken OEM/ODM-Fähigkeiten können wir Ihre Beschaffungsanforderungen erfüllen. | Vollhartmetallbohrer | Hochgeschwindigkeitsbohrer |

| Zentrierbohrer | Wechselplatten-U-Bohrer |

| Flachkopf-Fräser | Kugelkopffräser |